Mascara Plus: il trucco è hi-tech con J-Flex process MES

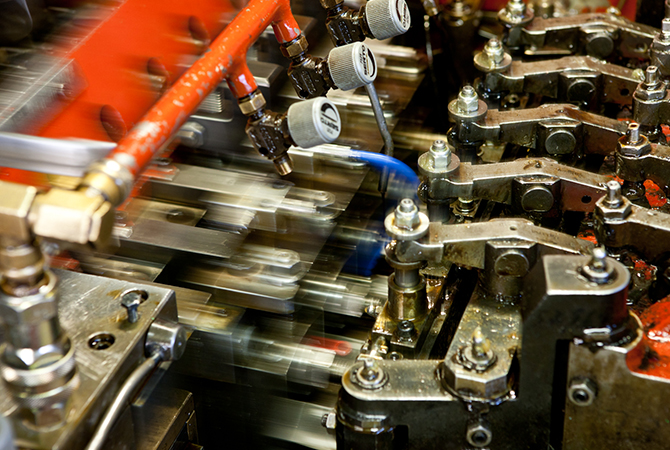

Mascara Plus Cosmetics, azienda specializzata nella produzione di cosmetici in crema e liquidi per occhi, viso e labbra, ha scelto la soluzione J-Flex Process MES per la raccolta dati, tracciabilità e gestione della qualità a supporto di tutte le principali fasi del processo produttivo.

Fondata nel 2002 è oggi una realtà in grande crescita nel mercato del cosmetico che produce conto terzi per private label. In aggiunta alla produzione di cosmetici, da qualche anno Mascara Plus si è specializzata nella costruzione di brush per applicazioni di mascara e trucco.

Fondata nel 2002 è oggi una realtà in grande crescita nel mercato del cosmetico che produce conto terzi per private label. In aggiunta alla produzione di cosmetici, da qualche anno Mascara Plus si è specializzata nella costruzione di brush per applicazioni di mascara e trucco.

Nell'ambito di un percorso di innovazione e digitalizzazione dei processi aziendali che comprende sia l’adozione di soluzioni software tecnologicamente avanzate sia la revisione dei processi interni che queste soluzioni affiancano, la direzione di Mascara Plus Cosmetics ha deciso di affidarsi a Tecnest e a J-Flex con l'obiettivo di rendere i processi di produzione più efficaci e performanti e di incidere positivamente sugli indicatori di performance aziendali.

Il progetto prevede l'implementazione della soluzione J-Flex Process MES di Tecnest, studiata per l'industria di processo (settori chimico-farmaceutico, alimentare e cosmetico), con funzionalità di gestione della programmazione operativa di reparto tramite sequenziatore grafico ed interattivo, dispatching dei piani di produzione, raccolta dati con interfaccia diretta con le bilance di pesatura, bulk manufacturing (incameramento guidato, gestione ricette e metodi di lavoro), controllo di qualità e campionamenti, filling & assembly (avanzamento e controllo del piano e delle risorse), tracciabilità e rintracciabilità completa di materiali e delle risorse impiegate, gestione magazzini e gestione conto lavoro.

Il progetto prevede l'implementazione della soluzione J-Flex Process MES di Tecnest, studiata per l'industria di processo (settori chimico-farmaceutico, alimentare e cosmetico), con funzionalità di gestione della programmazione operativa di reparto tramite sequenziatore grafico ed interattivo, dispatching dei piani di produzione, raccolta dati con interfaccia diretta con le bilance di pesatura, bulk manufacturing (incameramento guidato, gestione ricette e metodi di lavoro), controllo di qualità e campionamenti, filling & assembly (avanzamento e controllo del piano e delle risorse), tracciabilità e rintracciabilità completa di materiali e delle risorse impiegate, gestione magazzini e gestione conto lavoro.

Ompar Srl: una produzione sfavillante con J-Flex

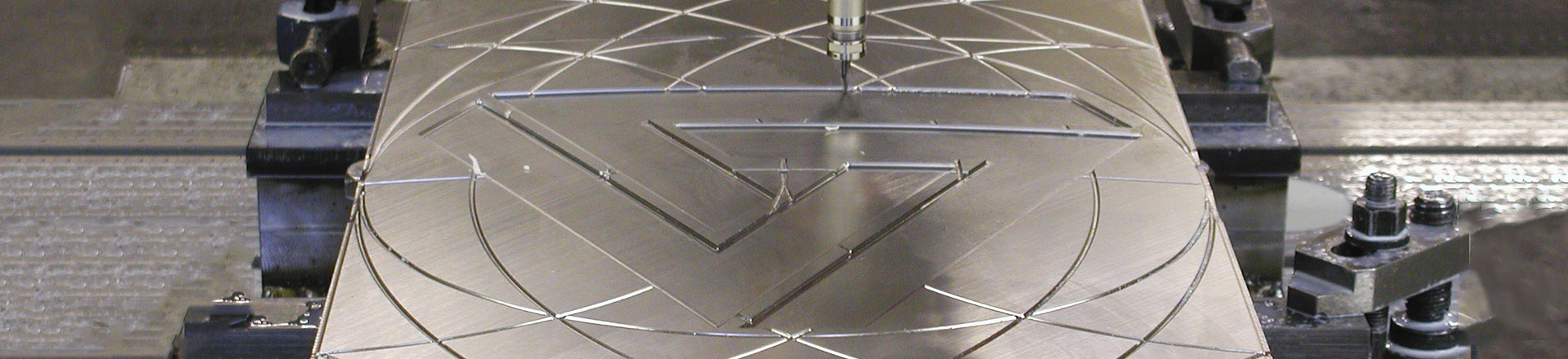

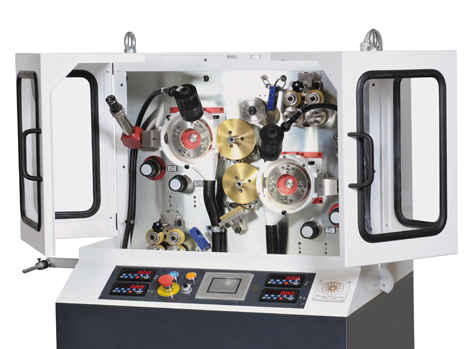

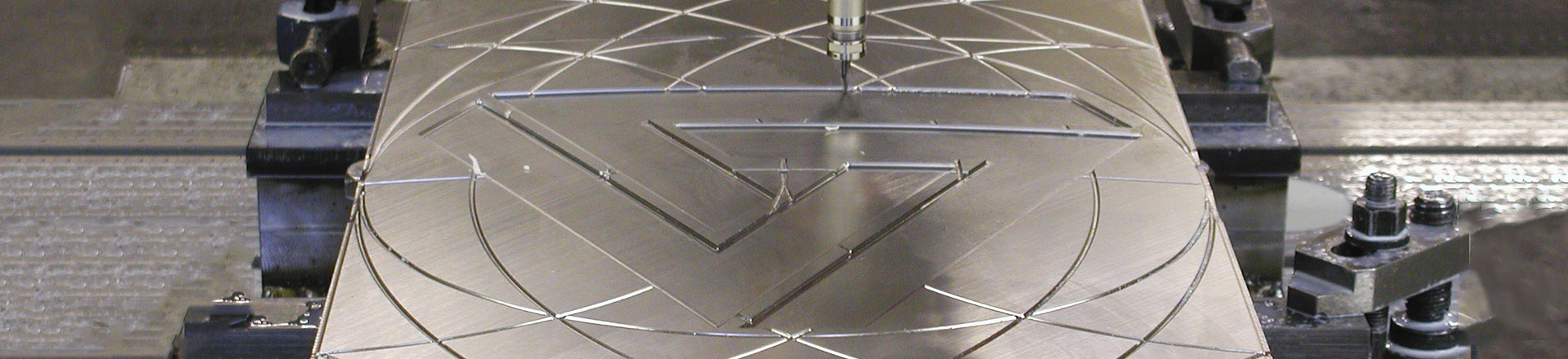

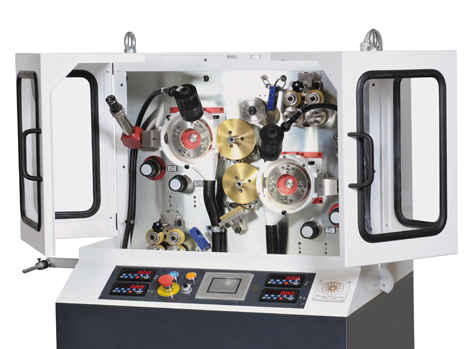

Ompar Srl, azienda specializzata nella produzione di macchinari per l’industria orafa ha scelto Tecnest e J-Flex per un nuovo progetto di Advanced Planning & Scheduling e MES.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

Nell'ambito di un progetto di ottimizzazione dei processi aziendali, la direzione di Ompar ha scelto le soluzioni J-Flex APS e MES con l'obiettivo di supportare la presa di decisione e far fronte alle quotidiane perturbazioni produttive attraverso l'elaborazione di piani alternativi, aumentare la saturazione delle risorse e l'efficienza, migliorare il livello di servizio cliente e l’affidabilità delle consegne, aumentare la qualità delle informazioni e dei dati disponibili attraverso una consuntivazione in tempo reale, garantire la marginalità di prodotto tramite un calcolo corretto dei costi di produzione a preventivo e consuntivo e, infine, aumentare la precisione degli indicatori prestazionali e del sistema di reporting aziendale.

Dagli stuzzicadenti al cotone idrofilo: Sisma Group gestisce la produzione con J-Flex

Fondata nel 1965, la storia di Sisma inizia con gli stuzzicadenti Samurai® e prosegue con la produzione di applicatori cosmetici, batuffoli di cotone, cotone idrofilo, dischetti struccanti e bastoncini puliorecchie, fino ai prodotti per l'igiene personale come le spugne bagno e gli accessori, senza tralasciare tutti i prodotti necessari per la pulizia domestica.

Fondata nel 1965, la storia di Sisma inizia con gli stuzzicadenti Samurai® e prosegue con la produzione di applicatori cosmetici, batuffoli di cotone, cotone idrofilo, dischetti struccanti e bastoncini puliorecchie, fino ai prodotti per l'igiene personale come le spugne bagno e gli accessori, senza tralasciare tutti i prodotti necessari per la pulizia domestica.

Sisma Spa è oggi la maggiore azienda italiana e tra le prime in Europa nei settori Home Care, Personal Care e Food Care con due stabilimenti a Valdaro (MN), specializzato nella produzione di articoli per la casa e a Bollate (MI), dedicato alla produzione di cotone idrofilo e derivati.

Sisma Spa è oggi la maggiore azienda italiana e tra le prime in Europa nei settori Home Care, Personal Care e Food Care con due stabilimenti a Valdaro (MN), specializzato nella produzione di articoli per la casa e a Bollate (MI), dedicato alla produzione di cotone idrofilo e derivati.

Nell'ambito di un progetto di miglioramento organizzativo aziendale e di ottimizzazione dei sistemi e delle procedure a supporto della supply chain e delle operations, Sisma ha scelto Tecnest e J-Flex per supportare e gestire il processo di pianificazione, schedulazione e raccolta delle attività di reparto in maniera specialistica, grafica, interattiva e simulativa.

Tra gli obiettivi strategici definiti dal management di Sisma vi sono:

-

Migliorare il livello di servizio cliente e l’affidabilità delle date di consegna

Migliorare il livello di servizio cliente e l’affidabilità delle date di consegna

-

Aumentare la saturazione delle macchine ottimizzando sequenze e cambi nel rispetto di tutti i vincoli stabiliti e delle regole impostate

-

Permettere l’elaborazione di piani alternativi per supportare la presa di decisione sia nel breve sia nel medio periodo

-

Migliorare sensibilmente il processo di consuntivazione dei dati di produzione con una soluzione di raccolta dati in tempo reale

-

Aumentare la precisione degli indicatori prestazionali e del sistema di reporting aziendale

Il progetto prevede l'implementazione delle soluzioni J-Flex APS comprensiva di funzionalità di Master Planning e Detailed Planning e J-Flex MES per la raccolta dati e monitoraggio in reparto, gestione della tracciabilità e della qualità in produzione, interfacciate con l'ERP aziendale.

Anche Termomeccanica Pompe pianifica con J-Flex

Continua la collaborazione di Tecnest con il gruppo Termomeccanica , storica azienda di La Spezia leader nella produzione di grandi pompe industriali e nell'impiantistica ecologica.

La società TM.P. Termomeccanica Pompe, specializzata nella progettazione e produzione di pompe centrifughe industriali e di compressori a vite per aria e per gas, ha infatti scelto Tecnest per un nuovo progetto di pianificazione e schedulazione della produzione con il software J-Flex APS.

Obiettivo del progetto è quello di migliorare e automatizzare il processo di pianificazione delle attività, elaborare piani simulativi alternativi, gestendo in modo rapido eccezioni e urgenze e avere a disposizione un sistema di analisi-reportistica integrato.

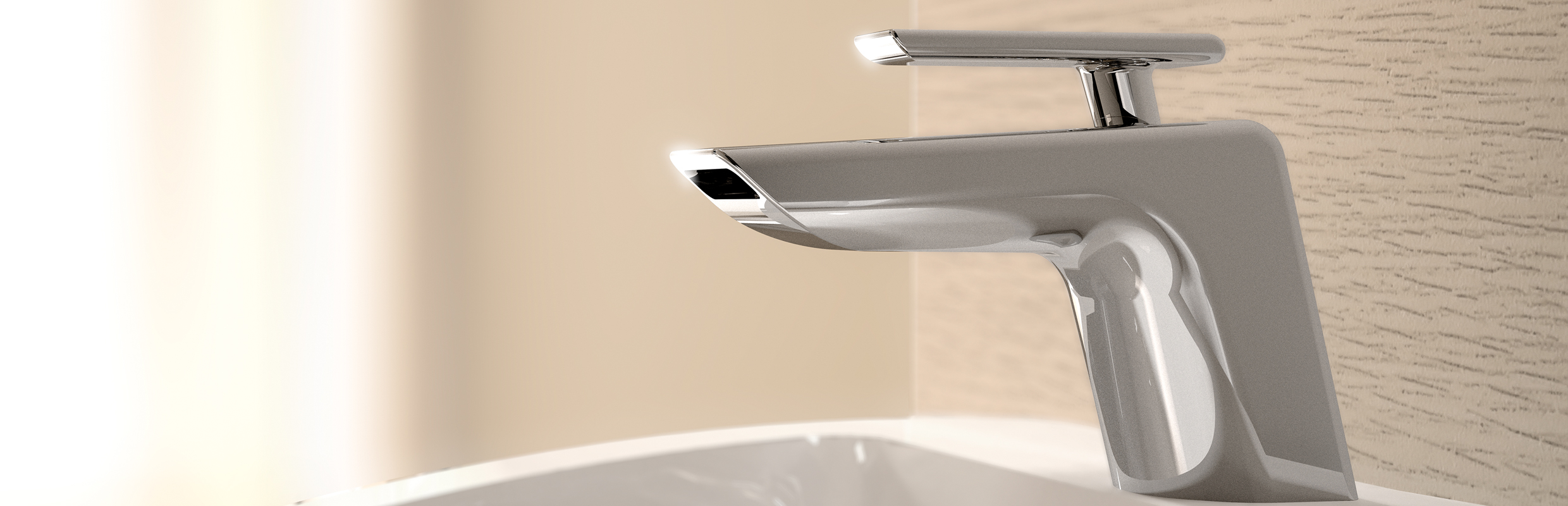

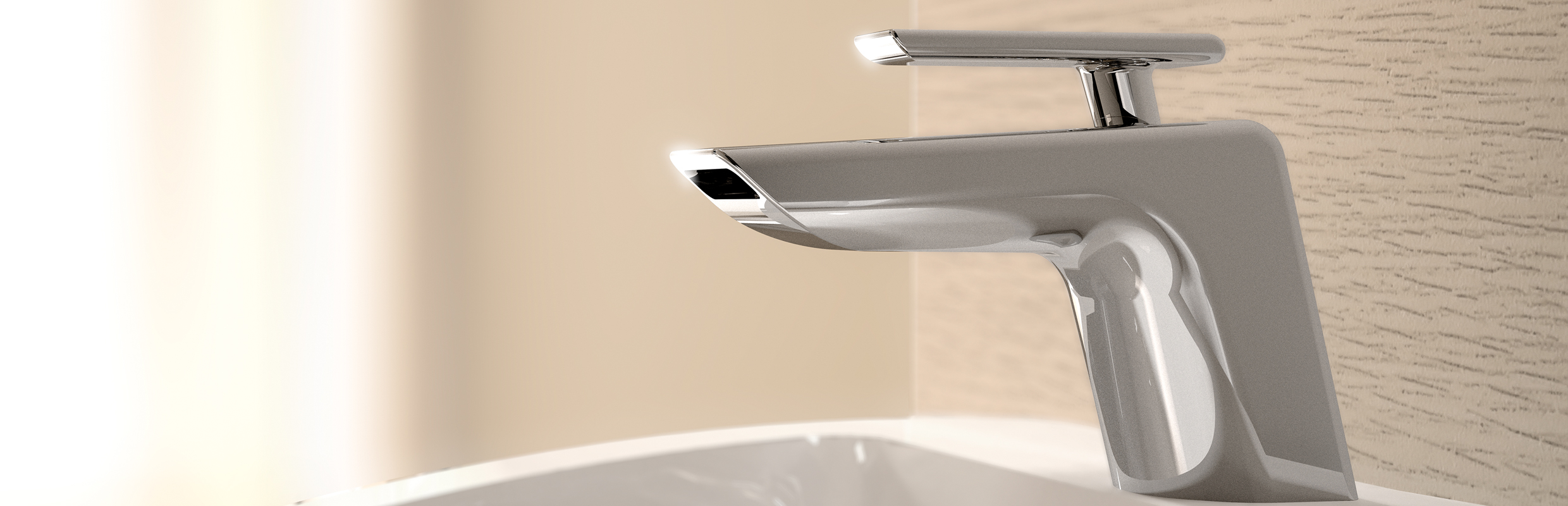

WTS Group i rubinetti Made in Italy scelgono J-Flex

Quando si parla di rubinetteria italiana si parla di rubinetteria di qualità e di stile inconfondibile. Sono proprio questi aspetti, uniti a visione strategica, passione, innovazione, concretezza e solidità, che caratterizzano un’eccellenza italiana come WTS Group.

Quando si parla di rubinetteria italiana si parla di rubinetteria di qualità e di stile inconfondibile. Sono proprio questi aspetti, uniti a visione strategica, passione, innovazione, concretezza e solidità, che caratterizzano un’eccellenza italiana come WTS Group.

Un gruppo industriale con due sedi produttive in Italia, portavoce nel mondo dei migliori marchi della rubinetteria italiana, che si distingue per la qualità dei materiali e l'adozione di soluzioni per garantire prodotti di alta qualità a prezzi concorrenziali.

Una qualità che passa anche attraverso la scelta di tecnologie e strumenti innovativi, tra cui la soluzione software J-Flex APS di Tecnest, scelta dal management di WTS Group per pianificare e schedulare la produzione e migliorare l'affidabilità delle date di consegna nello stabilimento di Flero (BS).

Per Tecnest e per WTS Group è l'inizio di una collaborazione all'insegna dell'innovazione e del Made in Italy.

Rivacold - Tracciabilità e MES per rinfrescare i processi di produzione

Una soluzione MES che guida l’operatore nell’attività di avanzamento e consuntivazione sulla linea dedicata alla produzione di unità condensatrici di Rivacold. Un sistema completo di funzionalità per il monitoraggio e tracciabilità completa per ogni singola matricola al fine di risalire facilmente a eventuali difetti o problematiche in produzione.

L'azienda

Rivacold è un'azienda leader nella costruzione di impianti e gruppi per la refrigerazione che si dividono in 3 principali linee di prodotto:

-

Gruppi Frigoriferi: unità di potenza, unità condensatrici aperte e carenate, gruppi monoblocco e split, centrali frigorifere multicompressore e sistemi integrati

-

Scambiatori di calore: condensatori compatti e ventilati, evaporatori statici, evaporatori ventilati

-

Trasporto refrigerato: gruppi refrigerati a batteria e trazione diretta.

L'ampia gamma di prodotti si sviluppa in versioni standard e a disegno del cliente in diverse applicazioni dedicate ai seguenti mercati Ho.Re.Ca., vending GDO, agro-alimentare, medicale e farmaceutico. Rivacold è oggi un gruppo con 7 divisioni, 5 filiali a livello internazionale e una rete capillare di vendita sia in ambito nazionale che internazionale.

Contesto produttivo e obiettivi

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Generalmente il flusso prevede la presenza di una persona per ogni fase, solo in alcuni casi la stessa persona lavora su due fasi contemporaneamente. Le date di consegna, definite dal cliente, sono tassative, mentre il lead time di produzione è di circa 15-20 minuti. I lotti sono generalmente piccoli è possono variare dai 2 agli 80/100 pezzi.

Per garantire la massima visibilità e il miglior servizio al cliente finale, Rivacold aveva l’esigenza di dotare questa linea di un sistema MES per tenere sotto controllo le fasi di produzione, fornendo una guida proattiva agli utenti nell’esecuzione dei diversi step e che allo stesso tempo raccogliesse i dati e garantisse la massima tracciabilità dei componenti, ordini, prodotti finiti, macchine e operatori coinvolti.

Il progetto

Sulla base delle esigenze e degli obiettivi definiti, è stato implementato il sistema J-Flex MES con l’applicativo client JET per la raccolta dati e consuntivazione in reparto.

Gli ordini di produzione vengono datati dall’MRP del gestionale e acquisiti in J-Flex che effettua una sequenziazione delle attività sulla base di specifici parametri e vincoli. Tale sequenziazione dà luogo a una worklist che approvvigiona la fase di picking dei materiali. Gli ordini di produzione da eseguire vengono infatti visualizzati sul monitor JET a bordo macchina con la rispettiva sequenza dei materiali che devono essere prelevati. Gli operatori possono quindi effettuare le dichiarazioni di ingresso/uscita, di inizio e fine lavorazione e di completamento della fase di picking dei materiali, trasversale a tutte le linee.

Una volta completata questa fase di picking, si inizia con la produzione vera e propria sulla linea. Il sistema MES guida l’operatore nelle diverse attività lungo le fasi del processo produttivo attraverso una sequenza operativa molto semplice, e allo stesso tempo crea i legami di tracciabilità tra le diverse entità coinvolte. (...)

Il sistema J-Flex MES gestisce l’avanzamento in tempo reale sulle varie fasi e il calcolo di tempi e dell’efficienza in produzione. Per ogni ora, viene definito un target produttivo (es. 16 pezzi) e, allo stesso tempo, viene segnato dagli operatori il numero reale di pezzi prodotti. In questo modo è possibile calcolare l’efficienza in termini di pezzi prodotti su pezzi previsti.

Tali dati e indicatori di efficienza sulla linea sono riportati in forma grafica e riassuntiva all’interno di una dashboard role-based di J-Flex a disposizione del responsabile.

Benefici ottenuti

II sistema MES implementato sulla linea di Rivacold gestisce la raccolta dati, controllo, avanzamento nelle diverse fasi del processo di produzione e garantisce la tracciabilità di ogni singola matricola e la rintracciabilità completa di prodotto e processo in caso di difetti.

Questo ha portato a una drastica riduzione di difetti e errori nella gestione delle attività in produzione dovuta anche allo studio e implementazione di una procedura guidata che segnala automaticamente sul sistema eventuali errori nelle dichiarazioni da parte degli operatori.

Il management di Rivacold ha oggi visibilità su tutti i processi, sulle attività svolte e sui legami tra i componenti utilizzati nel processo produttivo e ha a disposizione informazioni e dati per il monitoraggio e il calcolo dell’efficienza della linea.

Scarica e leggi il case history completo dall'area download

Farmaceutico e integratori alimentari: anche SIIT pianifica con J-Flex

S.I.I.T. Srl, azienda di Trezzano sul Naviglio (MI), specializzata nella produzione di farmaci e di integratori alimentari, in particolare nella fabbricazione e nel confezionamento di solidi orali (miscele, granulati, capsule, compresse, bustine, blister e flaconi), ha scelto Tecnest la soluzione J-Flex APS per la pianificazione e schedulazione della produzione.

Con più di 500 referenze sul mercato e più di 60 anni di esperienza, tecnologie avanzate e sofisticati processi di produzione S.I.I.T. è uno dei principali player del mercato.

Con più di 500 referenze sul mercato e più di 60 anni di esperienza, tecnologie avanzate e sofisticati processi di produzione S.I.I.T. è uno dei principali player del mercato.

L'azienda ha scelto di introdurre la soluzione specialistica per la pianificazione e schedulazione della produzione J-Flex APS con gli obiettivi di migliorare il livello di servizio cliente elaborando immediatamente la promettibilità di ogni fabbisogno indipendente e l’affidabilità delle consegne, di permettere l’elaborazione di piani alternativi per supportare la presa di decisione, di migliorare il rispetto degli appuntamenti tra materiali (intermedi o acquistati) e di diminuire l’incidenza dei mancanti ottenendo un processo più snello e fluido.

Pettarini Srl "fissa" la produzione con J-Flex

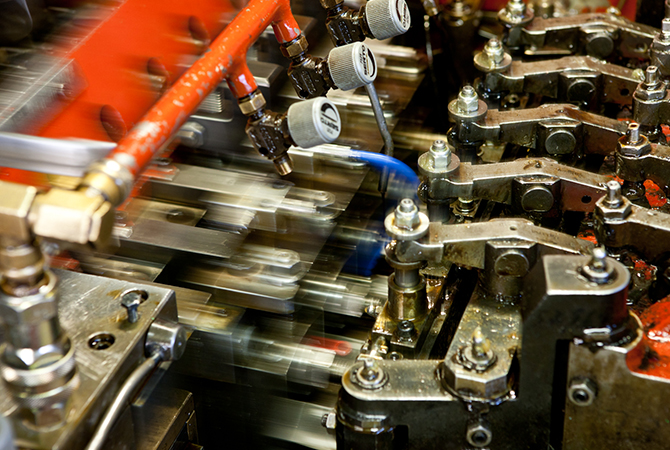

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

Pieffe Union: the "masters of woodcraft" chose J-Flex

Pieffe Union, a company specialized in manufacturing wooden components and profiles for the furniture industry, chose the J-Flex MES solution for a new manufacturing execution project in its plant in Motta di Livenza (TV), Italy.

Pieffe Union, a company specialized in manufacturing wooden components and profiles for the furniture industry, chose the J-Flex MES solution for a new manufacturing execution project in its plant in Motta di Livenza (TV), Italy.

The top management decided to collaborate with Tecnest to review and update the control of the production processes through a flexible, real-time and efficient MES system(Manufacturing Execution System).

The software J-Flex MES, integrated with the company ERP, will provide a performant and automatic data-collection and will rapidly dispatch the production plans and the related documents, while giving a complete overview in terms of time, quantities, speed, consumption ecc. of each single department, machinery or resource.

The quality control features of J-Flex will also manage quality check procedures during the production process and on the raw materials. Le fun

Leggi le nostre referenze nel tuo settore di riferimento e scarica i nostri case history!

J-Flex flyes to the US with Persico

Under the Christmas tree Tecnest found a new "stars-and-stripes" project!

The J-Flex Advanced Planning & scheduling system used in the Italian plant of the company Persico Spa, will be extended to the company Persico USA Inc. in Rochester Hills (Michigan - USA). This is the American company of the Persico Group, multinational manufacturer of of prototypes, models, moulds, automation systems and turnkey yachts.

Fondata nel 2002 è oggi una realtà in grande crescita nel mercato del cosmetico che produce conto terzi per private label. In aggiunta alla produzione di cosmetici, da qualche anno Mascara Plus si è specializzata nella costruzione di brush per applicazioni di mascara e trucco.

Fondata nel 2002 è oggi una realtà in grande crescita nel mercato del cosmetico che produce conto terzi per private label. In aggiunta alla produzione di cosmetici, da qualche anno Mascara Plus si è specializzata nella costruzione di brush per applicazioni di mascara e trucco. Il progetto prevede l'implementazione della soluzione J-Flex Process MES di Tecnest, studiata per l'industria di processo (settori chimico-farmaceutico, alimentare e cosmetico), con funzionalità di gestione della programmazione operativa di reparto tramite sequenziatore grafico ed interattivo, dispatching dei piani di produzione, raccolta dati con interfaccia diretta con le bilance di pesatura, bulk manufacturing (incameramento guidato, gestione ricette e metodi di lavoro), controllo di qualità e campionamenti, filling & assembly (avanzamento e controllo del piano e delle risorse), tracciabilità e rintracciabilità completa di materiali e delle risorse impiegate, gestione magazzini e gestione conto lavoro.

Il progetto prevede l'implementazione della soluzione J-Flex Process MES di Tecnest, studiata per l'industria di processo (settori chimico-farmaceutico, alimentare e cosmetico), con funzionalità di gestione della programmazione operativa di reparto tramite sequenziatore grafico ed interattivo, dispatching dei piani di produzione, raccolta dati con interfaccia diretta con le bilance di pesatura, bulk manufacturing (incameramento guidato, gestione ricette e metodi di lavoro), controllo di qualità e campionamenti, filling & assembly (avanzamento e controllo del piano e delle risorse), tracciabilità e rintracciabilità completa di materiali e delle risorse impiegate, gestione magazzini e gestione conto lavoro. L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

Fondata nel 1965, la storia di Sisma inizia con gli stuzzicadenti Samurai® e prosegue con la produzione di applicatori cosmetici, batuffoli di cotone, cotone idrofilo, dischetti struccanti e bastoncini puliorecchie, fino ai prodotti per l'igiene personale come le spugne bagno e gli accessori, senza tralasciare tutti i prodotti necessari per la pulizia domestica.

Fondata nel 1965, la storia di Sisma inizia con gli stuzzicadenti Samurai® e prosegue con la produzione di applicatori cosmetici, batuffoli di cotone, cotone idrofilo, dischetti struccanti e bastoncini puliorecchie, fino ai prodotti per l'igiene personale come le spugne bagno e gli accessori, senza tralasciare tutti i prodotti necessari per la pulizia domestica. Sisma Spa

Sisma Spa Migliorare il livello di servizio cliente e l’affidabilità delle date di consegna

Migliorare il livello di servizio cliente e l’affidabilità delle date di consegna

Quando si parla di rubinetteria italiana si parla di rubinetteria di qualità e di stile inconfondibile. Sono proprio questi aspetti, uniti a visione strategica, passione, innovazione, concretezza e solidità, che caratterizzano un’eccellenza italiana come

Quando si parla di rubinetteria italiana si parla di rubinetteria di qualità e di stile inconfondibile. Sono proprio questi aspetti, uniti a visione strategica, passione, innovazione, concretezza e solidità, che caratterizzano un’eccellenza italiana come

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Nel 2014 Rivacold ha costruito una nuova linea esclusivamente dedicata alla produzione di unità condensatrici per un suo specifico cliente. Il layout della linea è stato studiato in modo tale che fosse pensata come una linea a flusso teso con logica FIFO, in cui i tempi sono bilanciati nelle varie fasi. Le fasi di produzione sulla linea sono: prelievo dei materiali e componenti da assemblare (picking), assemblaggio componenti, assemblaggio del compressore, test, cablaggio e collaudo funzionale, imballaggio.

Con più di 500 referenze sul mercato e più di 60 anni di esperienza, tecnologie avanzate e sofisticati processi di produzione S.I.I.T. è uno dei principali player del mercato.

Con più di 500 referenze sul mercato e più di 60 anni di esperienza, tecnologie avanzate e sofisticati processi di produzione S.I.I.T. è uno dei principali player del mercato. La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

Pieffe Union

Pieffe Union