Industria 4.0, l’uomo torna al centro dei processi di produzione con la nuova soluzione informatica di Tecnest. «La sfida non è tecnologica ma organizzativa»

08.05.2017 Comunicato Stampa

«La sfida non è tecnologica, ma organizzativa: si tratta di cambiare mentalità, modo di lavorare e di pensare ai processi, le relazioni tra uomo e macchina e tra i diversi attori coinvolti. L’uomo quindi non scompare, ma assume un ruolo centrale e strategico». Secondo Tecnest è questa la sfida che l’industria 4.0 pone. Ed è attorno alla persona, alla sua professionalità e alla capacità di gestire i processi che si sviluppa FLEX for Industry 4.0, la nuova soluzione smart di Tecnest per il manifatturiero.

Industry 4.0: un nuovo modello organizzativo

La risposta ai nuovi paradigmi introdotti dall’Industria 4.0 è in un sistema capace di far dialogare macchine, oggetti e persone dando vita ad una via tutta italiana che unisce collaborative manufacturing e internet of things. «L’Industry 4.0 rappresenta un vero e proprio nuovo modello organizzativo ed economico per il mondo industriale. È un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti. E tra uomo e macchina», spiega Mario Chientaroli, direttore R&S e socio fondatore di Tecnest. «Lo scenario ottimale, soprattutto in un contesto manifatturiero come quello italiano, sarà quello della collaborazione e dell’interazione tra persone (interne ed esterne all’azienda) e macchine intelligenti in grado di rendere più rapido e flessibile il processo produttivo. Per questo, secondo la nostra visione, le tecnologie e le soluzioni abilitanti ai nuovi paradigmi dell’Industry 4.0 non ridurranno il contributo umano ai processi produttivi, bensì dovranno agevolarlo e sostenerlo secondo nuovi schemi e modalità di lavoro collaborative e interattive».

La risposta ai nuovi paradigmi introdotti dall’Industria 4.0 è in un sistema capace di far dialogare macchine, oggetti e persone dando vita ad una via tutta italiana che unisce collaborative manufacturing e internet of things. «L’Industry 4.0 rappresenta un vero e proprio nuovo modello organizzativo ed economico per il mondo industriale. È un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti. E tra uomo e macchina», spiega Mario Chientaroli, direttore R&S e socio fondatore di Tecnest. «Lo scenario ottimale, soprattutto in un contesto manifatturiero come quello italiano, sarà quello della collaborazione e dell’interazione tra persone (interne ed esterne all’azienda) e macchine intelligenti in grado di rendere più rapido e flessibile il processo produttivo. Per questo, secondo la nostra visione, le tecnologie e le soluzioni abilitanti ai nuovi paradigmi dell’Industry 4.0 non ridurranno il contributo umano ai processi produttivi, bensì dovranno agevolarlo e sostenerlo secondo nuovi schemi e modalità di lavoro collaborative e interattive».

La risposta di Tecnest: FLEX for Industry 4.0

FLEX for Industry 4.0 è il nuovo paradigma di soluzioni integrate per la gestione della fabbrica 4.0, con nuove applicazioni web, collaborative e smart permette di ottimizzare i processi di produzione; rappresenta l’evoluzione delle soluzioni di Tecnest nata dal connubio tra nuove tecnologie compliant con i paradigmi dell’Industry 4.0 e il patrimonio di competenze ed esperienze trentennali di Tecnest nel mondo manifatturiero.

FLEX for Industry 4.0 si basa sull’integrazione di due concetti: «Il primo è il Sistema Cyberfisico, un insieme di oggetti presenti fisicamente all’interno dello stabilimento produttivo (macchinari, utensili, prodotti) che possono essere interconnessi con altri componenti del processo di produzione. Questa interconnessione, che viene descritta anche come Industrial Internet of Things avviene grazie alla creazione a livello informatico di una copia virtuale dell’oggetto fisico che ne registra caratteristiche, capacità e stati», spiega Paolo Fontanot, Product Manager di Tecnest.

FLEX for Industry 4.0 si basa sull’integrazione di due concetti: «Il primo è il Sistema Cyberfisico, un insieme di oggetti presenti fisicamente all’interno dello stabilimento produttivo (macchinari, utensili, prodotti) che possono essere interconnessi con altri componenti del processo di produzione. Questa interconnessione, che viene descritta anche come Industrial Internet of Things avviene grazie alla creazione a livello informatico di una copia virtuale dell’oggetto fisico che ne registra caratteristiche, capacità e stati», spiega Paolo Fontanot, Product Manager di Tecnest.

Il secondo concetto è quello dello Human-Centered Manufacturing. «Secondo alcuni studi, il nuovo paradigma dell’Industry 4.0 porterà ad un passaggio da un modello di organizzazione basato sui compiti (task-centric) ad uno basato sulle persone (human-centered). In un sistema di produzione human-centered le fasi di pianificazione e realizzazione di un compito finiscono per coincidere in quanto la persona ha il pieno controllo del processo e della tecnologia. Il fattore umano assume così un ruolo chiave nell’ottimizzazione delle performance produttive».

Dal Social & Collaborative Manufacturing all'Internet of Things

Al centro di FLEX for Industry 4.0 è la Smart Factory Console, la nuova applicazione web e role-based per la raccolta dati, il controllo e l’avanzamento della produzione e per la gestione e l’analisi delle informazioni e dei dati raccolti da macchine, persone e prodotti interconnessi all’interno della fabbrica 4.0.

“La Smart Factory Console non è solo una nuova applicazione web per la raccolta dati in fabbrica ma rappresenta il luogo principale dove si concentrano le attività di interazione e collaborazione (uomo-macchina, uomo-uomo, macchina-uomo) tra gli operatori di produzione e gli elementi di sistema produttivo, integrando funzionalità di Social & Collaborative Manufacturing con tecnologie Internet of Things», continua Fontanot. «Attraverso il Collaboration Hub di FLEX for Industry 4.0 e le funzionalità per lo scambio diretto (chat, screensharing .. ) o differito di contenuti e per il coordinamento delle comunicazioni (kanban board, scrum, report .. ), operatori, supervisori e collaboratori interni o esterni all’azienda, ma anche clienti, fornitori, terzisti possono visualizzare, pubblicare, condividere e gestire informazioni e dati su processi e attività in modo semplice e immediato. Inoltre, i dati relativi a tempi, quantità, ordini fermi o altre eventuali problematiche derivanti dal processo produttivo possono essere comunicati in tempo reale dagli impianti di produzione grazie al nuovo IoT gateway di FLEX for Industry 4.0 che collega e integra macchine, sensori, dispositivi, sistemi di automazione e oggetti fisici».

Attraverso la raccolta dei dati di produzione da macchine, persone e sistemi, il controllo della produzione e l'avanzamento degli ordini in tempo reale, la nuova soluzione di Tecnest genera un universo di dati e informazioni completo e integrato che permette di migliorare la presa di decisione e le performance produttive (diminuzione scarti, diminuzione dei tempi setup, riduzione del lead time, ecc.).

Una soluzione pensata da Tecnest per completare e potenziare le applicazioni di Advanced Planning & Scheduling e di Manufacturing Execution System di Tecnest, abilitandole ai nuovi paradigmi dell’Industry 4.0.È questo il cuore. Una nuova infrastruttura in grado di veicolare in tempo reale e via web dati, informazioni e messaggi tra prodotti, macchine e persone attraverso tecnologia IoT e strumenti di Collaborative Manufacturing e di fungere quindi da snodo di smistamento delle informazioni verso le diverse soluzioni applicative di Tecnest per la fabbrica.

9.5.2017 INNOVATION POST http://www.innovationpost.it/2017/05/09/tecnest-flex-industry-40/

9.5.2017 JULIE NEWS http://www.julienews.it/notizia/economia-e-finanza/industria-40-luomo-torna-al-centro-dei-processi-di-produzione/372585_economia-e-finanza_5.html

9.5.2017 METEOWEB http://www.meteoweb.eu/2017/05/industria-4-0-luomo-torna-al-centro-dei-processi-produzione-la-nuova-soluzione-informatica-tecnest/899374/

9.5.2017 AUTOMAZIONE PLUS http://automazione-plus.it/industria-4-0-la-sfida-e-organizzativa_91448/?utm_content=buffera344a&utm_medium=social&utm_source=twitter.com&utm_campaign=buffer

9.5.2017 BUONGIORNOALGHERO http://www.buongiornoalghero.it/contenuto/0/29/94384/tecnest-con-40-l-uomo-non-scompare-diventa-strategico

9.5.2017 ILPROGETTISTAINDUSTRIALE http://www.ilprogettistaindustriale.it/industria-4-0-luomo-torna-al-centro-dei-processi-di-produzione/

10.5.2017 NOTIZIEINUNCLICK https://www.notizieinunclick.it/la-sfida-non-e-tecnologica-ma-organizzativa/

10.5.2017 POLITICAMENTE CORRETTO www.politicamentecorretto.com/index.php?news=93513

10.5.2017 EUROLAMEC https://blog.eurolamec.it/index.php/2017/05/09/industria-4-0-luomo-torna-al-centro-dei-processi-di-produzione/

10.5.2017 CRONACADIRETTA http://www.cronacadiretta.it/dettaglio_notizia.php?id=47860

10.5.2017 LOGISTICAEFFICIENTE https://www.logisticaefficiente.it/comunicati-stampa/industria-4-0-l-uomo-torna-al-centro-dei-processi-di-produzione.html

10.5.2017 DATAMANAGER http://www.datamanager.it/2017/05/industria-4-0-luomo-torna-al-centro-dei-processi-produzione-la-nuova-soluzione-informatica-tecnest/

10.5.2017 FREMONDOWEB http://www.fremondoweb.com/non-solo-sannio/industria-4-0-luomo-torna-al-centro-dei-processi-di-produzione-con-la-nuova-soluzione-informatica-di-tecnest-la-sfida-non-e-tecnologica-ma-organizzativa/

10.5.2017 INNOVATIONPOST http://www.innovationpost.it/2017/05/09/tecnest-flex-industry-40/

10.5.2017 L'OPINIONISTA http://www.lopinionista.it/industria-4-0-luomo-torna-al-centro-dei-processi-produzione-la-nuova-soluzione-informatica-tecnest-14414.html

10.5.2017 PRESSKIT http://news.eoipso.it/2017/05/09/industria-4-0-luomo-torna-al-centro-dei-processi-di-produzione-tecnest-la-sfida-non-e-tecnologica-ma-organizzativa

11.5.2017 ZAZOOM http://www.zazoom.it/2017-05-11/industria-4-0-la-sfida-per-non-perdere-altri-posti-di-lavoro/2857280/

11.5.2017 LAFOLLA http://www.lafolla.it/lf171informatica.php

11.5.2017 FIDEST https://fidest.wordpress.com/2017/05/11/tecnest-la-sfida-non-e-tecnologica-ma-organizzativa/

20.5.2017 IL FRIULI ONLINE http://www.friulionline.com/in-friuli/nuova-soluzione-tecnest-manifatturiero/

Industry 4.0, la case history di DMM, azienda di Pesaro-Urbino, che realizza rivestimenti in metallo e arredo di design su misura: efficienza cresciuta grazie alla tecnologia

22.11.2016

22.11.2016

La presenza di una componente artigianale nell’industria manifatturiera è un importante valore aggiunto, attraverso cui il Made in Italy può esprimere creatività, e ottenere un vantaggio competitivo sul mercato, a patto di stare al passo con tecnologie e informatizzazione. È quanto emerge dalla case history di DMM, azienda di Montecalvo in Foglia (Pesaro Urbino), presentata al Global Summit Logistic & Manufacturing a Pacengo di Lazise (Vr) il 16 novembre.

L’azienda.

«DMM è un’azienda specializzata da oltre 40 anni nella lavorazione dei metalli per la realizzazione di rivestimenti su misura per qualsiasi tipo di settore, dall’arredamento all’edilizia. Abbiamo 115 dipendenti e un fatturato annuo di circa 12 milioni di euro. I nostri prodotti sono in prevalenza unici nel loro genere in quanto sono progettati, a volte anche a partire da un semplice schizzo su carta, dal nostro ufficio tecnico insieme con il cliente e gli architetti coinvolti. Inoltre studiamo e realizziamo finiture speciali per dare al metallo effetti cromatici o texture particolari: tutte lavorazioni che possono essere eseguite solo manualmente da personale specializzato» dice Giacomo Frulla, responsabile pianificazione della produzione in DMM.

In un anno DMM evade 16mila ordini di produzione, realizza 2.700 prototipi e consegna 500mila prodotti: «Numeri da industria, anche se la nostra azienda presenta una forte componente artigianale, in quanto per realizzarli è necessario ricorrere a lavorazioni manuali e a competenze specializzate» dice Frulla.

Le criticità della produzione.

Lavorando su commessa, pianificare la produzione è un’attività determinante per DMM al fine di garantire date di consegna affidabili al cliente finale ma, allo stesso tempo, molto complessa e dispendiosa in termini di tempo a causa delle peculiarità del processo produttivo dell’azienda.

«Fino al 2015 la pianificazione delle risorse era eseguita manualmente attraverso lunghe riunioni con i responsabili di reparto dove si definiva il piano di produzione sulla base delle priorità e della disponibilità delle persone coinvolte, tenendo conto delle competenze necessarie per il tipo di lavorazione richiesto – dice ancora il responsabile pianificazione della produzione -. Gestendo centinaia di ordini al giorno, i problemi non mancavano, anche perché vi era una scarsa percezione del carico di lavoro e della disponibilità dei materiali a giacenza con conseguente difficoltà a rispettare le date di consegna; non era inoltre possibile gestire eventuali variazioni al piano in caso di urgenze o imprevisti. Abbiamo capito che, per restare sul mercato, competenze tecniche e personalizzazione non erano più sufficienti: era necessario migliorare anche l’efficienza e la puntualità nelle consegne, affidandoci alla tecnologia».

La soluzione.

DMM si è quindi rivolta a Tecnest. «Abbiamo messo a punto una soluzione ad hoc basata sulla nostra suite software J-Flex per ridurre, attraverso la tecnologia, il tempo per la creazione del piano di produzione, tenendo conto dei vincoli legati alle competenze degli specialisti in fabbrica, migliorare la precisione delle date di consegna e gestire in modo dinamico eventuali emergenze, controllando e analizzando le performance» dice Filippo Tonutti, project manager in Tecnest.

E i risultati non sono mancati: «Oggi ci bastano pochi click per pianificare la produzione nel medio termine, gestendo anche le urgenze mediante la simulazione di diversi scenari. La puntualità è migliorata, così come la capacità di prendere rapidamente decisioni e di intervenire in tempo reale in caso di modifiche o urgenze. Con il sistema risparmiamo il 30% di tempo nell’attività di pianificazione, così possiamo dedicarci ad attività a maggior valore aggiunto. Insomma, l’informatizzazione, unita a maggior chiarezza e organizzazione delle procedure interne, ci ha aiutato a migliorare l’efficienza globale dell’azienda».

Il software.

Grazie ad un team composto da persone di DMM e di Tecnest con competenze complementari, il progetto ha permesso di implementare un modello di gestione innovativo basato sulla soluzione software J-Flex di Tecnest in tempi relativamente rapidi.

«Il lavoro è partito dall’analisi e dalla mappature delle competenze necessarie per svolgere le diverse attività in ciascuna fase di produzione, ad ogni persona è stato poi associato uno o più skill e il relativo livello di competenza (base, medio, elevato) - spiega Giacomo Frulla - Sono tutte caratteristiche che, in fase di pianificazione, rappresentano vincoli di cui tenere conto, insieme con la disponibilità dei materiale e delle risorse di produzione, per poter calcolare la data di consegna degli ordini».

L’esito di questa analisi è stata una matrice degli skill della manodopera che è stata configurata sul sistema J-Flex APS (Advanced Planning & Scheduling) assieme agli altri vincoli di produzione e ai dati tecnici di base. «Il nostro sistema J-Flex APS effettua in primo luogo una pianificazione di medio periodo degli ordini; l’elaboratore MRP dà visibilità sui legami tra i fabbisogni e le disponibilità tenendo conto dei vincoli di produzione e quindi permette una datazione degli ordini cliente. Nel formulare il piano di produzione, inoltre, il sistema permette di effettuare delle simulazioni per gestire eventuali eccezioni - spiega Tonutti -. Successivamente il sistema effettua la schedulazione di breve periodo a capacità finita, il cui algoritmo considera tutti i vincoli di produzione (capacità, turni, calendari, date di consegna tassative, ecc.), inclusa la matrice degli skill della manodopera, associando a ciascuna persona lo skill previsto per ogni fase del processo produttivo».

E in DMM si guarda già al futuro: sono in cantiere ulteriori sviluppi del sistema per la pianificazione dell’ufficio tecnico e l’inserimento di dashboard e reportistica avanzata per la direzione.

22.11.2016 AREAPRESS http://www.areapress.it/vediarticolo.asp?id=24124

22.11.2016 IMPRESAMIA http://www.impresamia.com/innovazione-industry-4-0-la-case-history-di-dmm-azienda-di-pesaro-urbino-che-realizza-rivestimenti-metallo-e-arredo-di-design-su-misura-efficienza-cresciuta-grazie-alla-tecnologia/

22.11.2016 POLITICAMENTECORRETTO http://www.politicamentecorretto.com/index.php?news=89718

23.11.2016 iMAGAZINE http://www.imagazine.it/notizie-trieste-gorizia-udine-friuli/4049

23.11.2016 QUOTIDIANO CASA http://www.quotidianocasa.it/2016/11/23/24399/24399/

23.11.2016 LOGISTICAEFFICIENTE.IT https://www.logisticaefficiente.it/comunicati-stampa/industry-4-0-la-case-history-di-dmm.html

24.11.2016 IL GIORNALE DELLE PMI https://www.giornaledellepmi.it/industria-4-0-la-case-history-di-dmm-azienda-di-pesaro-urbino-che-realizza-rivestimenti-di-metallo-e-arredo-di-design-su-misura/

24.11.2016 STARTUPPER http://www.startupper.it/2016/11/industry-40-la-case-history-di-dmm.html

25.11.2016 AUTOMAZIONEPLUS http://automazione-plus.it/industry-4-0-la-case-history-di-dmm_87868/

5.12.2016 CORRIERE ECONOMIA pdf

DMM, la pianificazione personalizzata per progetti su misura con J-Flex

29.09.2016 Articolo, Logistica Management

Tra le belle colline marchigiane si trova un'azienda tutta italiana specializzata nella lavorazione del metallo per il settore dell’arredamento, e non solo.

E' la DMM spa, una realtà dove tecnica e creatività, artigianalità e industria convivono in armonia per realizzare prodotti unici e di design.

In un contesto produttivo dove le lavorazioni manuali e la competenza delle persone rappresentano il valore aggiunto, risulta fondamentale pianificare e gestire i processi di produzione tenendo conto dei vincoli legati, non solo alla disponibilità di materiali e attrezzature, ma anche alle competenze degli specialisti.

Per questo motivo DMM ha deciso di affidarsi a Tecnest e al software di pianificazione e schedulazione J-Flex APS per gestire tutte queste variabili e vincoli, effettuare simulazioni sul piano, generare e modificare in real-time il piano di produzione. Ciò ha permesso di avere una completa visibilità su processi e risorse, migliorare l’affidabilità delle date di consegna, ridurre del 30% i tempi per la creazione del piano di produzione e migliorare l’efficienza globale in fabbrica.

La rivista Logistica Management ha voluto raccontare gli obiettivi, le caratteristiche e i risultati di questo innovativo progetto di pianificazione e schedulazione della produzione attraverso un'intervista a Giacomo Frulla, Marco Lisei e Samuel Falconi di DMM e Filippo Tonutti di Tecnest.

Scarica l'intervista completa pubblicata su Logistica Management di Settembre 2016!

Come l'Industry 4.0 trasformerà il modo di pensare la fabbrica

05.08.2016

Il termine Industry 4.0 identifica un insieme di tecnologie che, applicate al mondo manifatturiero, entro una ventina di anni trasformeranno, secondo gli esperti, il modo di pensare la fabbrica, i processi e le relazioni all'interno di tutta la supply chain, con impatti micro e macroeconomici non indifferenti.

Industry 4.0: oltre la fabbrica

Il termine Industrie 4.0 (poi tradotto in inglese in Industry 4.0) è stato utilizzato per la prima volta nel 2011 in Germania e oggi è diventato un termine molto diffuso, associato a concetti quali ad esempio la Fabbrica intelligente, l’Internet of Things, i Big Data, il Maker Movement.

In realtà, il termine Industry 4.0 ha una portata molto ampia, e per questo non va confuso con questi altri concetti, pur essendo con essi strettamente correlati. Secondo la definizione della società di consulenza Roland Berger, l’“Industry 4.0” è l’insieme di tecnologie che accompagneranno la cosiddetta 4° rivoluzione industriale, basata sulla digitalizzazione e interconnessione di tutte le unità produttive presenti all’interno di un sistema economico (Roland Berger, 2014). Va sottolineato come, nello stesso documento di Roland Berger, i termini Industry 4.0 e Factory 4.0, siano tra loro ben distinti in quanto, di fatto, uno include l’altro: “Industry 4.0 is based on new and radically changed processes in manufacturing companies: Factory 4.0. In this concept, data is gathered from suppliers, customers and company itself and evaluated before being linked up with real production. The latter is increasingly using new technologies such as sensors, 3D printing and next-generation robots. The result: production processes are fine-tuned, adjusted or set up differently in real time.”

Un nuovo modello economico per il mondo industriale

Big data, robot, simulazioni, integrazione orizzontale e verticale dei sistemi informativi, additive manufacturing. cybersecurity, cloud, IoT, realtà aumentata. Tra le tecnologie che rientrano nel concetto di Industry 4.0 alcune esistono da tempo e in parte sono già in uso nelle aziende. La reale novità del paradigma dell’Industry 4.0 consiste in un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti e tra uomo e macchina.

L’Industry 4.0 include infatti, non solo le tecnologie e innovazioni della fabbrica 4.0, ma si espande all’esterno verso una supply chain 4.0. Si passa dall’ottimizzazione di singole celle del processo produttivo ad un flusso produttivo e informativo integrato, automatizzato e più efficiente: una comunicazione integrata lungo l’intera catena del valore porterà a ridurre il magazzino semilavorati, l’interazione macchina-macchina e uomo-macchina migliorerà la possibilità di customizzare il prodotto e di gestire piccoli lotti di produzione, infine con una maggiore automazione si farà meno ricorso a manodopera non specializzata ma, allo stesso tempo sarà necessario dotarsi di personale con competenze di alto livello per monitorare e gestire i processi della fabbrica del futuro.

L’Industry 4.0 va quindi oltre l’automazione e la digitalizzazione della fabbrica, rappresentando un vero e proprio nuovo modello economico per il mondo industriale.

Quali saranno gli impatti per le imprese?

Dal dibattito in corso tra gli esperti di settore emerge come l’Industry 4.0 avrà forti impatti, in particolare su due fronti: quello del sistema-impresa, che coinvolge tutti gli attori della supply chain, e quello del sistema economico di un singolo Paese e a livello globale.

L'industry 4.0 porterà con sè una trasformazione che non coinvolgerà solo i processi di produzione ma tutta la catena del valore di un'azienda manifatturiera, dalla progettazione al servizio post-vendita con un impatto rilevante sulla redditività delle aziende e sull'efficienza del capitale investito.

Grazie a robot e macchine intelligenti che potranno comunicare in modo autonomo, sarà possibile gestire i processi di produzione in modo ancor più flessibile, garantendo anche la produzione di piccoli lotti. I macchinari saranno in grado di auto-apprendere e auto-adattarsi, ad esempio aggiustando i propri parametri in base a determinate caratteristiche del semilavorato rilevate durante il processo di produzione. In generale queste tecnologie potranno analizzare i dati dalle macchine per prevedere eventuali problemi, auto-configurarsi e adattarsi ai cambiamenti, favorendo processi più rapidi, flessibili ed efficienti.

Un recente studio della società Roland Berger ha analizzato gli effetti dell’Industry 4.0 sulle imprese manifatturiere evidenziando come questo nuovo paradigma aumenti la redditività delle aziende e l’efficienza del capitale investito in termini di ROCE (Return Of Capital Employed)[1]. (Roland Berger, 2016)

Partendo dal caso di un’azienda del settore automotive, gli esperti di Roland Berger hanno stimato che l’implementazione delle tecnologie dell’Industry 4.0 possono aumentare il rendimento del capitale investito dal 25% al 40% e migliorare l’efficienza degli impianti dal 65% al 90%.

Cambiano le regole del gioco

Dallo stesso studio emerge come effetti simili si avranno anche dal punto di vista macroeconomico: l’Industry 4.0 trasformerà il modello economico dei paesi occidentali e il meccanismo di creazione di valore alla base dello stesso, aumentando la redditività e l’efficienza del capitale impiegato del sistema-paese. In altre parole, contribuirà a cambiare le regole del gioco del modello economico industriale, attualmente basato sul principio della riduzione del costo unitario del prodotto attraverso l’aumento dei volumi. Fino ad oggi, infatti, le aziende manifatturiere si sono concentrate soprattutto sull’ottimizzazione dei costi e dei prezzi dei prodotti, piuttosto che sull’ottimizzazione del capitale necessario per realizzarli. Questo paradigma, che ha favorito l’emergere di fenomeni quali la produzione di massa, la delocalizzazione e l’automazione industriale, oggi non è più sostenibile a causa del clima di insicurezza relativamente ai volumi di vendita e alla forte differenziazione delle esigenze e delle aspettative dei consumatori. (Roland Berger, 2016)

Il nuovo paradigma dell’Industry 4.0 sposterà l’attenzione dalle economie di scala e dalla riduzione del costo del lavoro, alla flessibilità e alla customizzazione di prodotti e servizi, come principale fonte di valore aggiunto ed elemento di competitività.

Ipotizzando che, nei prossimi vent’anni, il 50% delle imprese dei paesi europei adotti il paradigma dell’Industry 4.0, Roland Berger stima che il ROCE dei paesi europei passerà dall’attuale 18% al 28% entro il 2035. Ciò significa che, una volta terminata la transazione dal vecchio al nuovo paradigma, il nuovo modello porterà un aumento della redditività e un uso più efficiente del capitale investito generando opportunità di investimento e modificando il profilo della forza lavoro, con importanti cambiamenti dello scenario competitivo, economico e sociale di aziende e Paesi.

Secondo gli esperti, quindi, l’Industry 4.0 potrebbe essere la soluzione per gestire i cambiamenti del mercato attuale, dall’aumento della competitività alla volatilità della domanda, dall’esigenza di maggiore flessibilità produttiva alla frammentazione della supply chain.

Dietro a termine Industry 4.0, quindi, non c'è solo tecnologia ma molto di più. La sfida oggi è quella di approfondire la conoscenza di queste tematiche per gestire al meglio la transizione dal vecchio al nuovo paradigma.

_____________________________________________

[1] Il ROCE è un indicatore di efficienza definito come il rapporto tra l’indice di redditività e l’indice di rotazione degli asset (asset turnover = rapporto tra vendite e capitale impiegato). Per un’impresa o un Paese, un ROCE più alto indica un uso più efficiente del capitale investito dovuto ad un aumento della redditività e, contemporaneamente, ad un aumento dell’asset turnover, ovvero delle vendite generate per ciascun euro di capitale impiegato (capitale fisso e forza lavoro).

_________________

Veronica Peressotti - Tecnest

_____________

Riferimenti bibliografici:

M. Rüßmann, M. Lorenz, P. Gerbert, M. Waldner, J. Justus, P. Engel, M. Harnisch, (2015) “Industry 4.0: The Future of Productivity and Growth in Manufacturing Industries”, Boston Consulting Group https://www.bcgperspectives.com

Blanchet M., Rinn T., (2016), "The Industrie 4.0 transition quantified – How the fourth industrial revolution is reshuffling the economic, social and industrial model", Roland Berger GMBH https://www.rolandberger.com

Oriani G. (2015), “Industria 4.0. Sulla strada della fabbrica del futuro. Qual è la situazione dell'Italia?”, Staufen Italia http://www.staufen.it

Blanchet M., Rinn T., Von Thaden G., De Thieulloy G., (2014), “Industry 4.0: the new industrial revolution. How Europe will succeed”, Roland Berger GMBH https://www.rolandberger.com

Il vero significato di Industry 4.0 - Quali impatti avrà sulle aziende

20.06.2016 Articolo di Veronica Peressotti su Sistemi & Impresa

Industry 4.0, Fabbrica intelligente, Smart Manufacturing sono tutti termini e argomenti di cui si sente molto parlare negli ultimi tempi e che ruotano intorno a un insieme di tecnologie e innovazioni per il mondo manifatturiero che saranno alla base di quella che è stata definita una quarta rivoluzione industriale.

Cosa si intende con il termine Industry 4.0? Quali sono le tecnologie adottabili? Quali sono gli impatti per le imprese e per il sistema economico?

Molte delle tecnologie che caratterizzano l’Industry 4.0 esistono da tempo e sono in parte in uso nel mondo manifatturiero. La reale novità di questo paradigma consiste in un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti e tra uomo e macchina.

In questo articolo di Veronica Peressotti, Marketing Manager di Tecnest pubblicato sulla rivista Sistemi & Impresa di Giugno 2016, l'autrice ha cercato di fare chiarezza su questi punti grazie al supporto di importanti inchieste e ricerche svolte da società di consulenza ed esperti di settore.

Scarica e leggi l'articolo di Veronica Peressotti pubblicato sulla rivista Sistemi & Impresa dall'area download

Le 4 difficoltà più comuni nel gestire un progetto software. E i metodi per superarle

31.03.2016 Comunicato stampa

Gestire un progetto software, sia che si tratti di nuove funzionalità e moduli standard, sia che si tratti di applicazioni sviluppate su richiesta di un cliente, è un’operazione che presenta diverse criticità per l’azienda che deve realizzarlo, ma anche per il cliente che deve utilizzarlo: «Si tratta di un problema generale che affligge tutti i progetti, ma che nel caso dei software è ancora più evidente. Fondamentale è che sia il frutto di un lavoro condiviso da cliente e azienda, altrimenti il rischio è che il risultato non sia allineato ai reali obiettivi del progetto». Lo rileva Tecnest, azienda di Udine specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain, fondata nel 1987 e quindi con una vasta esperienza nel settore.

Tecnest ha individuato 4 criticità principali che si incontrano nella gestione di un progetto software.

Primo, l’incertezza dei requisiti.

«Generalmente un progetto inizia sempre con una fase di definizione dei requisiti che il software dovrà avere in termini di funzionalità e servizi forniti. Il problema è che spesso è difficile capire cosa serve realmente in un software fino a quando non lo si vede realizzato: ci sono requisiti anche importanti che inizialmente sono espressi in modo poco chiaro e che soltanto in seguito, vedendoli implementati, si riescono a comprendere più compiutamente» afferma Paolo Fontanot, product manager di Tecnest, responsabile delle evoluzioni applicative della suite software J-Flex di Tecnest.

Secondo, l’interpretazione sbagliata di un requisito.

«Può capitare che un requisito sia formulato in modo poco chiaro o sia frainteso, quindi si rischia di sviluppare il progetto in una direzione che si rivelerà poi quella errata» dice ancora Fontanot.

Un terzo problema è legato all’incertezza dei tempi.

«Con le metodologie di progetto tradizionali, cosiddette “a cascata”, i tempi tra la raccolta dei requisiti e il rilascio dell’applicazione finale sono piuttosto lunghi. A questo si aggiunge il fatto che più giorni passano tra il briefing iniziale e il rilascio del software, più aumentano imprevisti e criticità. Può, infatti, accadere che le esigenze manifestate inizialmente cambino nel tempo, con la conseguenza di avere un prodotto finale che non è più in linea con le esigenze attuali. Ciò implica dover realizzare successivi sviluppi o modifiche al software prima di arrivare al risultato desiderato» spiega Alessandro Bonanni, project manager & supply chain consultant di Tecnest.

La quarta criticità è legata a un coinvolgimento non continuativo del cliente o committente nelle diverse fasi.

«Se chi commissiona il software viene coinvolto solo all’inizio e alla fine del progetto, è alto il rischio che il prodotto finale possa non soddisfare completamente le aspettative e che quindi sia necessario fare ulteriori modifiche e implementazioni, con conseguenze negative sui tempi e sui costi di progetto» aggiunge Bonanni.

Per risolvere queste criticità, Tecnest ha messo a punto negli ultimi anni una sua metodologia agile che mette assieme diversi approcci teorici studiati e testati sul campo.«Siamo partiti nel 2012 con un progetto interno, denominato “Be Agile”, volto all’introduzione delle metodologie dell’Agile Software Development e dell’Agile Project Management attraverso corsi di formazione e collaborazioni con consulenti esperti nella tematica e con il mondo accademico, in particolare con le Università di Udine e Cagliari.– spiega Fontanot – La direzione ha inoltre voluto diffondere queste tematiche innovative anche all’esterno dell’azienda, promuovendo conferenze e seminari sull’argomento».

Aggiunge Bonanni: «Le metodologie agili permettono di superare le criticità tipiche della gestione di un progetto software in quanto si basano su una stretta comunicazione fra tutti gli attori del progetto, sul continuo coinvolgimento del cliente nelle diverse fasi e su rilasci frequenti di versioni intermedie del software, riducendo al minimo la documentazione necessaria. Il focus si sposta sull’accogliere e gestire il cambiamento piuttosto che seguire un piano prestabilito». Nonostante i vantaggi di queste metodologie, implementare questi approcci in modo fedele alla teoria non si rivela altrettanto semplice nella realtà: «I membri del team di progetto possono essere allocati su più progetti e non essere sempre a stretto contatto, il cliente non ha sempre tempo da dedicare al progetto, e così via. Più risulta complessa l’organizzazione in cui si cerca di adottare queste metodologie e più si trovano difficoltà e ostacoli da affrontare» dice ancora Bonanni.

Per questo motivo la metodologia messa a punto da Tecnest prende spunto da alcuni degli approcci più diffusi nel mondo dell’agile software development, ma va oltre: «Abbiamo provato a tradurre quello che si legge nei libri applicandolo alla realtà e mettendo assieme diverse metodologie in modo che si potenzino a vicenda - spiega Fontanot - . Ad esempio, abbiamo combinato l’utilizzo del metodo Kanban, che prevede la divisione del progetto in sottoparti, la gestione di rapide iterazioni (“sprint”) con un continuo coinvolgimento del cliente nelle diverse fasi, con lo User Story Mapping, metodo utile per raggruppare i requisiti creando delle vere e proprie storie all’interno delle quali sono definiti diversi scenari e i singoli casi d’uso. Si realizzano percorsi con diverse funzionalità e ad ogni iterazione si sviluppa una storia: si parte con una trama più snella, con pochi dettagli, che poi si arricchisce nei passaggi successivi». Immaginando scenari diversi è possibile capire meglio i requisiti di cui si ha bisogno e far emergere anche nuove necessità che prima non erano chiare.

Gli strumenti utilizzati da Tecnest a supporto di questa metodologia sono un mix tra tradizionali e innovativi. «In alcune fasi del progetto facciamo uso di strumenti visuali come mappe mentali, tabelloni e post-it che vengono appesi ed esposti in ufficio con l’obiettivo di rendere la condivisione delle informazioni più immediata e intuitiva - prosegue Fontanot –. A seconda delle esigenze a questi sistemi visuali si affiancano anche strumenti elettronici sia tradizionali come fogli di calcolo, sistemi gestionali o database informatici, sia innovativi come soluzioni collaborative in ambiente cloud».

I vantaggi del metodo sviluppato da Tecnest sono identificabili in termini di riduzione del rischio di progetto e di qualità del risultato finale: suddividendo il progetto in diversi sprint, il rischio di errori e imprevisti si riduce, mentre l’utilizzo delle storie permette di specificare i requisiti per step successivi e di ottenere feedback più precisi nelle diverse fasi grazie alla possibilità di avere una visione d’insieme.

Un metodo apprezzato anche dal cliente, che viene coinvolto direttamente nel progetto: «Coinvolgendo il cliente negli sprint di progetto, vengono condivisi obiettivi, risultati ma anche eventuali problematiche concrete che possono emergere in corso d’opera. In questo modo il cliente diventa di fatto parte del team e, come tale, ha interesse a ottenere il miglior risultato con il giusto impiego di risorse – spiega Bonanni –. Questo ha un effetto forte sulla qualità del lavoro e del prodotto software finale che risulta da subito aderente alle esigenze espresse, senza bisogno di ulteriori revisioni post-progetto».

30.3.2016 LOGISTICAEFFICIENTE: http://www.logisticaefficiente.it/comunicati-stampa/4-difficolta-progetto-software-metodi-per-superarle.html

30.03.2016 POLITICAMENTECORRETTO.IT : http://www.politicamentecorretto.com/index.php?news=84067

30.03.2016 MISTER-X NOTIZIE: http://www.mister-x.it/notizie/ultime_oggi.asp?id=10326238&ultime_notizie=le-4-difficolt%C3%A0-pi%C3%B9-comuni-nel-gestire-un-progetto-software-e-i-metodi-per-superarle

30.03.2016: BTBORESETTE.IT http://www.btboresette.com/quattro-passi-software-tecnest/

30.03.2016 MEDIAKEY.TV: http://www.mediakey.tv/index.php?id=leggi-news&tx_ttnews[tt_news]=60539&cHash=df878813775d934c5d262c6ded141f60

30.03.2016 NOTIZIEINUNCLICK http://www.notizieinunclick.it/le-4-difficolta-piu-comuni-nel-gestire-un-progetto-software/

30.03.2016 SOCIALMEDIAMANAGER.IT http://socialmediamanager.it/buzz/4-difficolt%C3%A0-comuni-gestire-progetto-software-metodi-superarle_148293

31.03.2016 IMPRESAMIA.IT: http://www.impresamia.com/made-italy-tecnest-le-4-difficolta-piu-comuni-nel-gestire-un-progetto-software-e-metodi-per-superarle/

31.03.2016 DATAMANAGER: http://www.datamanager.it/2016/03/le-4-difficolta-piu-comuni-nel-gestire-un-progetto-software-metodi-superarle/

31.03.2016 LINEAEDP http://www.lineaedp.it/news/23836/gestire-un-progetto-software-le-4-difficolta-piu-comuni-e-i-metodi-per-superarle/

01.04.2016 MANAGERONLINE http://www.manageronline.it/articoli/vedi/13752/come-affrontare-i-progetti-dei-software/

05.04.2016 FINANZAONLINE http://www.finanzaoperativa.com/le-difficolta-piu-comuni-nel-gestire-un-progetto-software-e-i-metodi-per-superarle/

08.04.2016: IL FRIULI BUSINESS

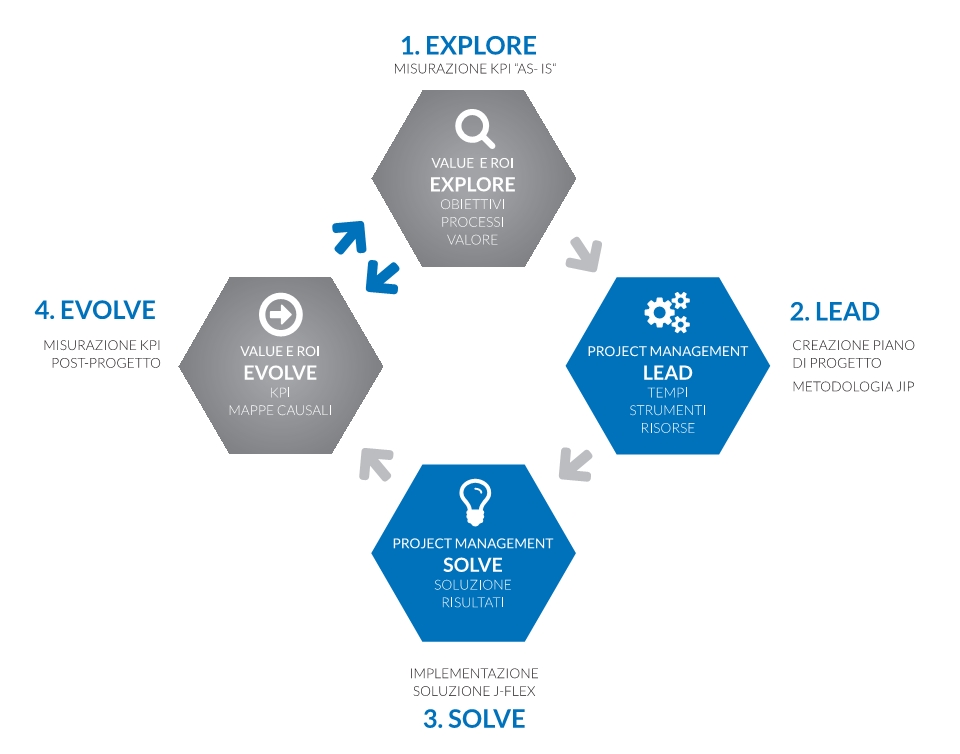

Gestione della Produzione: dal Progetto al Valore

30.03.2016 Articolo, Logistica Management

Introdurre un sistema informativo per la gestione della produzione e della supply chain costituisce un investimento importante per un’azienda, sia in termini economici, sia organizzativi. Per questo motivo è importante poter stimare i benefici derivanti dall’adozione del nuovo sistema e calcolare il possibile ritorno dell’investimento, in termini economici e di performance.

Lo sa bene Tecnest, azienda specializzata dal 1987 in soluzioni informatiche e organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain.

“Oggi, sempre di più, le aziende non ci chiedono solo un software ma di essere aiutate a raggiungere i loro obiettivi competitivi.” - spiega Fabio Pettarin, Presidente di Tecnest - “Obiettivi strategici, non solo tattici, per i quali è necessario introdurre un vero e proprio cambiamento nel modo di lavorare. Per questo motivo il nostro software, la consulenza che forniamo e i progetti che realizziamo si basano su questo tipo di approccio, focalizzato sugli obiettivi del cliente. Da sviluppatori di software ci siamo trasformati anche in consulenti di processo e spesso dobbiamo trovare soluzioni innovative per gestire processi produttivi e logistici complessi.”

Una Metodologia basata sul Valore

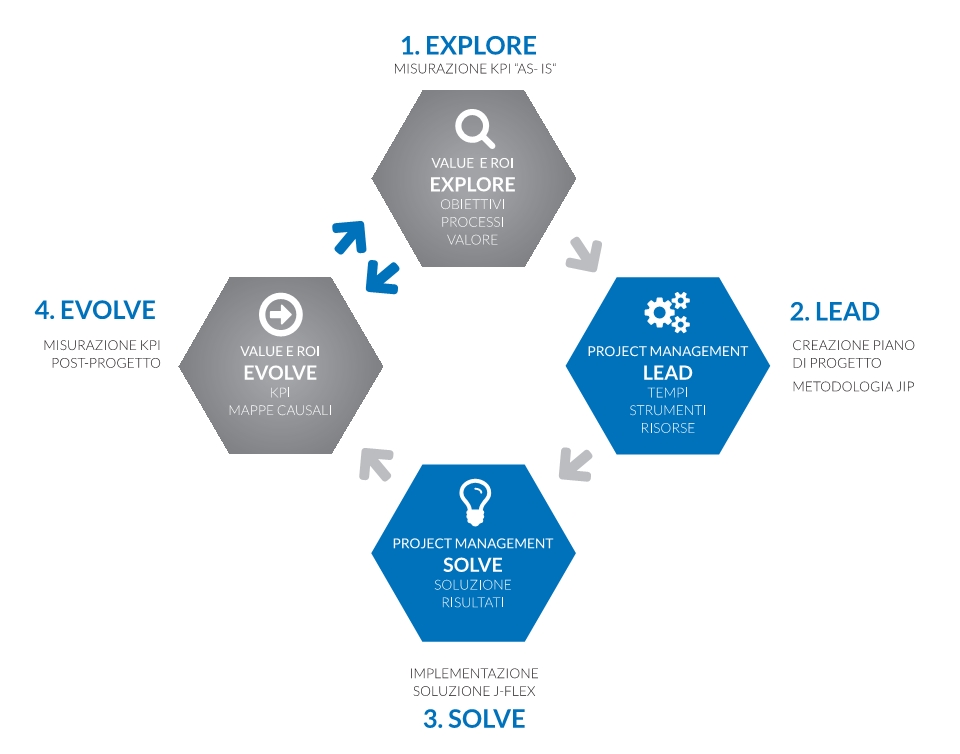

Per poter venire incontro a queste esigenze, Tecnest ha messo a punto una metodologia di progetto basata proprio sul concetto di valore e di ritorno sull’investimento, denominata ELSE (Explore-Lead-Solve-Evolve), che unisce conoscenze in ambito gestionale, produttivo, economico e finanziario.

“Alla base della nostra metodologia vi sono due tipi di considerazioni” riprende Pettarin “La prima è la consapevolezza che ogni azienda è un’organizzazione unica, in evoluzione e caratterizzata da processi diversi e che questa diversità è la sua vera forza sul mercato.”

Per effettuare un’analisi corretta del valore di un’implementazione o di un cambiamento nei sistemi informativi di produzione, l’approccio di Tecnest parte infatti dall’analisi delle specificità della singola realtà aziendale attraverso la condivisione degli obiettivi attesi in termini di miglioramento delle performance operative.

“In secondo luogo è necessario studiare i processi produttivi aziendali” conclude il presidente di Tecnest “Solo attraverso un’analisi attenta e specifica degli stessi è possibile valutare l’impatto di ciascuno sulle principali performance aziendali e identificare i miglioramenti che si stima di poter raggiungere attraverso l’implementazione delle soluzioni di Supply Chain Management.”

In sintesi, la metodologia ELSE di Tecnest si compone di 4 macrofasi, le due fasi centrali corrispondono ad attività di Project Management mentre le fasi restanti, al prima e l’ultima, mettono l’accento sul valore.

-

Explore: Valutazione dell’ambito strategico nel quale si colloca l’intervento Tecnest, identificando gli obiettivi che si pone l’azienda, le aree di possibile interesse, i temi da considerare. Analisi pre-progetto dei processi dell’azienda allo status-quo (“As-Is”) e relativa misurazione preventiva di specifici KPI.

-

Lead: Prima fase di Project Management in cui viene realizzato e condiviso il Modello “To-Be” cioè il documento che descrive l’organizzazione dei processi a tendere, e il relativo piano di progetto in funzione degli obiettivi e della situazione mappata in termini di processi.

-

Solve: Seconda fase di Project Management in cui viene implementata e testata la soluzione software J-Flex a supporto dei processi descritti nel modello To-Be

-

Evolve: Misurazione post-progetto dell’impatto della soluzione implementata sui KPI identificati, operando quindi un confronto con la situazione pre-progetto.

Misurare le performance operative

Nell’approccio di Tecnest diventa centrale la misurazione del valore del progetto e del sistema informativo in termini di impatto su specifici indicatori di performance. I KPI misurati pre e post progetto possono variare da caso a caso, sulla base degli obiettivi del cliente e della modalità produttiva dell’azienda.

“Come punto di partenza abbiamo identificato alcuni indicatori di riferimento sulla base della modalità di risposta al mercato dell’azienda analizzata. Ad esempio in un contesto “to order”, cioè di produzione su commessa, gli indicatori di tempestività e puntualità di consegna sono particolarmente rilevanti per poter misurare i benefici ottenuti dal sistema in termini di servizio al cliente. In contesti “Make To Stock”, invece, avranno maggior peso gli indicatori relativi alle giacenze a magazzino o all’accuratezza della previsione della domanda” spiega Pettarin “A questi indicatori si possono poi aggiungere specifici KPI definiti in seguito all’analisi della singola realtà e degli obiettivi espressi dal cliente”.

In coerenza con la sua mission, il modello di business di Tecnest va nell’ottica di offrire il giusto mix tra soluzioni software e consulenza sui processi con l’obiettivo di innescare un processo di miglioramento organizzativo e di aumentare la competitività dei clienti attraverso un approccio pragmatico e scalabile.

Veronica Peressotti - Tecnest

Supply Chain, nuove tecnologie, green manufacturing. L'intervista a Fabio Pettarin per Logistica Management

09.03.2016

09.03.2016

Supply Chain, nuove tecnologie, sostenibilità ambientale, questa alcuni dei temi toccati dall'inchiesta "Logistica: un successo condiviso" promossa dalla rivista Logistica Management.

La redazione ha infatti dedicato il numero di gennaio/febbraio 2016 ad una serie di interviste ai più importanti player italiani nel mondo della logistica e della supply chain.

Tra le 90 aziende partecipanti, suddivise ciascuna per il suo settore di riferimento, c'è anche Tecnest. Ecco l'intervista al Presidente Fabio Pettarin.

Supply chain.

La logistica viene considerata un costo da comprimere al massimo o spesso lasciato da gestire ad altri (es. vendite ex works) o la supply chain viene percepita come parte integrante della catena del valore? Le scelte aziendali vengono fatte in chiave di supply chain integrata e collaborativa, o i vari processi che la costituiscono sono ancora governati in maniera scollegata tra di loro? È meglio avere un numero alto di fornitori in lotta fra loro sul prezzo o giocare su una vera collaborazione tra pochi? I concetti di logistica collaborativa e di supply chain finance, come vengono recepiti e implementati? L'offerta di tecnologia aiuta in questo senso e quale ne è lo stato dell'arte?

L’aspetto collaborativo all’interno della supply chain è un tema molto attuale e sentito, non solo nel mondo della logistica vera e propria, ma anche nell’ambito dei processi produttivi che rappresentano il nostro vero core-business.

Le aziende manifatturiere oggi, infatti, sono organizzazioni aperte e complesse in cui la responsabililità è distribuita a tutti i livelli gerarchici, a tutti i nodi della rete che costituisce l’organizzazione o di cui l’organizzazione fa parte.

Implementare una logica collaborativa nella gestione dei processi di produzione e logistici permette, anche con l’ausilio di strumenti tecnologici evoluti, di gestire tale complessità in quanto alla gestione di uno stesso processo possono intervenire una molteplicità di decisori con ruoli diversi e diversi operatori adibiti a specifiche attività tra loro contigue o concomitanti.

Nella formulazione della nostra proposta J-Flex, l’ultima versione chiamata J-Flex 4.U (For you), presenta inoltre, funzionalità di Collaborative Manufacturing nell’ottica della collaborazione tra i vari uffici delle aziende (tecnico, produzione, amministrativo e commerciale) per decidere velocemente strade alternative.

La nostra soluzione, inoltre, si basa sul concetto di software “role-based”, cioè tagliato sui ruoli aziendali, che vanno dal top management ai ruoli operativi fino alla fabbrica; in azienda ci sono diverse figure, ognuna ha delle esigenze differenti, quindi forniamo una soluzione che dà alle singole figure degli strumenti che risolvono problematiche specifiche del ruolo e del processo aziendale che gestiscono.

Nuove tecnologie.

Siamo con i Big Data, l'Internet of Things, il Mobile, la Multicanalità, impegnati in una nuova ondata di innovazione tecnologica, che richiede risorse economiche e anche professionali importanti, ma che offre anche una straordinaria occasione di sviluppo e miglioramento dei processi. Riuscite a cogliere / fare cogliere queste opportunità? Quali sono le innovazioni tecnologiche su cui state puntando?

Si dice che siamo alle soglie di una quarta rivoluzione industriale, quella dell’Industry 4.0, i cui principi ispiratori sono collegati ai concetti di interoperabilità, virtualizzazione, simulazione, modularità e analisi dei dati real-time. Sono tematiche verso le quali noi e i nostri clienti stiamo ponendo particolare attenzione e che sono molto in linea con il nostro approccio attuale e le soluzioni da noi proposte. In particolare, il concetto di simulazione real time, cioè il poter ottenere scenari diversi per poter prendere delle decisioni rapide, è da sempre un punto di forza delle nostre soluzioni di pianificazione e gestione della produzione. Sistemi di simulazione avanzati come i nostri permettono di elaborare un piano di produzione e, simultaneamente, crearne altri alternativi prevedendo possibili ‘intoppi’, e a ogni scenario collegare dei KPI di misurazione dei parametri che interessano. Stiamo inoltre facendo importanti investimenti tecnologici volti a garantire un’apertura della nostra suite software J-Flex verso l’utilizzo di dispositivi mobile, di sensoristica, di accesso alle informazioni, di co-progettazione distribuita, che vanno proprio nell’ottica di questi nuovi paradigmi.

Sostenibilità ambientale.

La revisione dei processi fatta in un'ottica “green”, porta ad una maggiore efficienza, che si traduce in un vantaggio competitivo. Siete d'accordo? Quali comportamenti state mettendo in atto affinché la vostra azienda agisca in modo più sostenibile sull'ambiente? Li considerate costi o siete riusciti a convertire questi comportamenti in vantaggi per il business? Se sì, di quale natura? Per quanto riguarda l'offerta, in che modo i Vostri prodotti software contribuiscono ad una gestione ottimizzata in questo senso, o, se hardware, sono stati migliorati in senso “green”?

Siete, fra l'altro, al corrente del progetto Rete LNG Italia Freight, sostenuto dall'UIR?

Nel nostro business si sente da tempo parlare di green manufacturing anche se negli ultimi anni l’idea di sostenibilità ambientale si è effettivamente evoluta, passando da un concetto prettamente ecologista a un’opportunità a disposizione delle imprese per la creazione di vantaggio competitivo, partendo prima di tutto dai processi aziendali.

Analizzando i risultati ottenuti presso clienti di diversi settori industriali, abbiamo riscontrato che le nostre soluzioni in ambito APS e MES possono effettivamente avere un importante impatto in termini di sostenibilità ambientale, non solo per la riduzione, fino al 90%, dell’utilizzo di supporti cartacei in ufficio e in fabbrica, ma soprattutto grazie all’incidenza del software sull’ottimizzazione dei processi e sulla riduzione degli sprechi in produzione.

In ambito APS, ad esempio, la nostra soluzione è in grado di ottimizzare i piani di produzione secondo diversi criteri e vincoli, ad esempio sequenziando le lavorazioni in modo da saturare gli impianti. Ciò permette di ridurre lo spreco di energie dovuto a macchine inattive o attrezzaggi non necessari. Come dicevo prima, le funzionalità simulative di J-Flex APS permettono di generare dei piani di produzione simulati e di vedere l’impatto immediato di ciascun piano su diversi indicatori di performance, tra questi vi sono anche KPI di consumo energetico, al fine di valutare la soluzione a minor impatto ambientale.

Particolare rilievo merita, inoltre, la soluzione di programmazione della produzione da noi implementata che permette di ottimizzare il piano di produzione sulla base dell’energia elettrica consumata dalle macchine. In questo caso il sistema J-Flex definisce l’impegno delle macchine di produzione in base al carico, individuando quali e quante di esse saranno operative. In questo modo è possibile definire la potenza in KW necessaria e concordare con la società di fornitura dell’energia elettrica il piano di erogazione dell’energia e gli eventuali bonus/malus in caso di sforamento del range ammesso.

In ambito MES, le funzionalità di gestione della qualità e della tracciabilità in produzione permettono di effettuare un controllo più puntuale e preciso della qualità del prodotto finale e quindi di ridurre i possibili scarti (di materia, di semilavorato, di prodotto finito) nelle diverse fasi di produzione. In particolare le funzionalità per la gestione dei campionamenti, permettono, in molti casi, di correggere in tempo gli eventuali difetti di produzione, riducendo i possibili scarti sul semilavorato/prodotto finito.

La “classica” domanda di bilancio.

Quale commento potete dare all'anno appena trascorso, per quanto riguarda la vostra azienda o la realtà di cui fate parte? Quale augurio e aspettativa particolare potete esprimere per l'anno che sta per cominciare?

Il 2015 è continuato sull’onda del 2014, con nuovi progetti e importanti soddisfazioni: abbiamo e acquisito nuovi clienti in Italia e all’estero e consolidato la collaborazione con importanti realtà industriali, tra questi anche gruppi industriali di rilievo nei settori del tessile/fashion, dell’elettronica, dell’automotive, dell’industria chimico-farmaceutica e cosmetica. Nell’arco dell’anno appena trascorso, inoltre, abbiamo intrapreso un percorso di innovazione con importanti investimenti in ambito tecnologico che vanno verso i nuovi paradigmi dell’Industry 4.0. Un percorso che continuerà nel 2016 e che siamo sicuri porterà nuove importanti soddisfazioni!

Scarica e leggi altri articoli e case history dall'area download

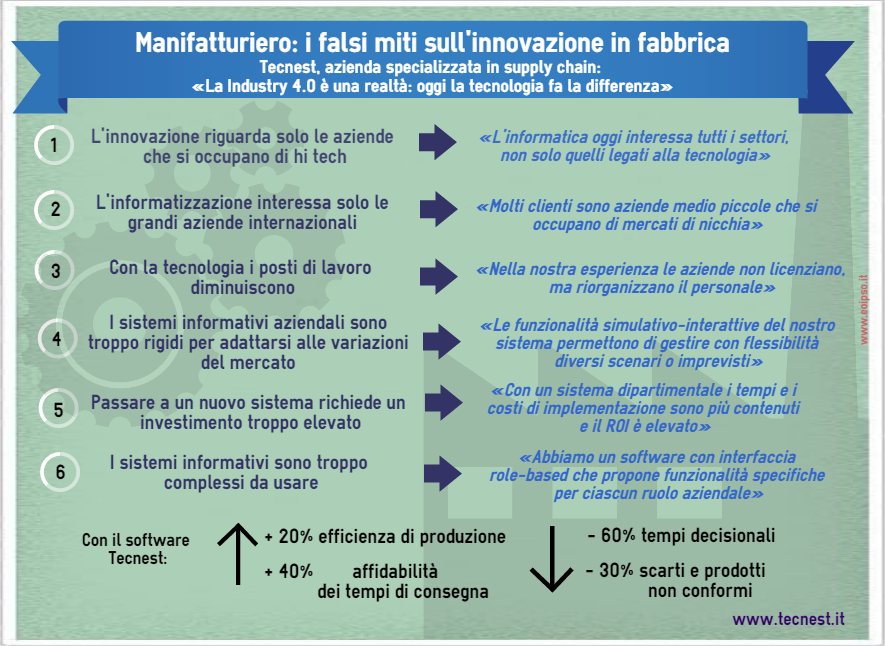

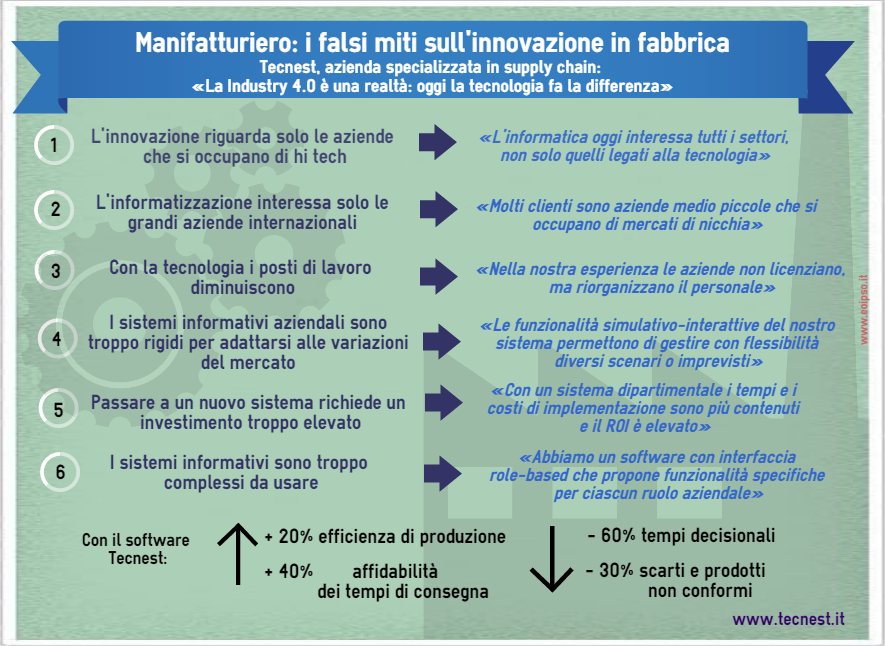

Manifatturiero: 6 falsi miti che frenano le aziende sull’innovazione

14.12.2014 Comunicato stampa

«La fabbrica 4.0 sta diventando una realtà anche se molte aziende italiane non sanno che possono innovare i processi produttivi e, soprattutto, non sanno come farlo. Questo si traduce in un ritardo per il settore manifatturiero italiano che sarà difficile colmare in futuro: la forbice tra le aziende che hanno innovato e quelle che sono rimaste ancorate a metodi tradizionali si è aperta molto negli ultimi anni ed è destinata a crescere ancora». Parola di Tecnest, azienda che conta 45 collaboratori distribuiti tra le sedi di Udine e Milano, fondata nel 1987 e specializzata nella fornitura di soluzioni informatiche ed organizzative per la pianificazione, il controllo e la gestione dei processi di produzione e della supply chain.

«Spesso le aziende non innovano perché non sanno che ci sono metodi di gestione che potrebbero interessare proprio loro, perchè non conoscono o sottovalutano i reali vantaggi, pensano di perdere la propria flessibilità operativa o, semplicemente, perché non pensano che ci sia qualcuno che possa migliorare la qualità del proprio lavoro - dice Fabio Pettarin, uno dei soci fondatori e presidente di Tecnest -. In realtà quello che noi proponiamo non è introdurre un software per “burocratizzare” le metodologie lavorative, ma rendere più razionale e agile la gestione dei processi produttivi. Oggi esistono strumenti che possono migliorare di molto la produttività delle fabbriche anche con semplici accorgimenti. Il nostro lavoro consiste non solo nel fornire un software "preconfezionato", ma anche consulenza e progetto. Accompagniamo per mano il cliente nella trasformazione, proponiamo soluzioni specializzate che si possono affiancare e integrare a quelle già esistenti e a cui magari l'azienda non è risposta a rinunciare. Il tutto senza stop alla produzione».

Ecco quindi i principali falsi miti sull’innovazione nel manifatturiero.

#1 L'innovazione riguarda solo le aziende che si occupano di hi-tech

Il primo falso mito è che software e innovazioni riguardano solo le aziende che si occupano di IT, automazione industriale o tecnologia. «Qualsiasi azienda manifatturiera può innovare, qualsiasi sia il settore in cui lavora: tra i nostri clienti abbiamo realtà del settore automotive, metalmeccanico, elettronico, ma anche aziende tessili, del fashion, chimico-farmaceutiche o che producono cosmetici, salviettine umidificate, candele di cera… Più che cosa si fa, a noi importa il come» spiega Pettarin.

#2 L'innovazione interessa solo le grandi aziende internazionali

Un’altra convinzione errata è che l’innovazione riguarda solo imprese di grandi dimensioni e con clientela internazionale: «Molti tra i nostri clienti sono aziende medio-piccole che si occupano di un settore di nicchia. Anzi, spesso sono queste le realtà che beneficiano prima e meglio del nostro intervento, in quanto avendo minori risorse riescono a organizzarle in modo ottimale, riuscendo così a migliorare le performance e il proprio servizio al cliente finale».

#3 Con la tecnologia i posti di lavoro diminuiscono

Un altro falso mito molto diffuso è che, con l’introduzione dell’informatica in fabbrica, comporti la riduzione dei posti di lavoro: «Nella nostra esperienza non è così. Se la fabbrica diventa più efficiente, non si licenziano persone: piuttosto si cambiano di ruolo e, spesso, si organizzano corsi di formazione interni per portarli a fare dei lavori più qualificanti» dice il presidente di Tecnest.

#4 I sistemi informativi aziendali sono troppo rigidi per adattarsi alle variazioni del mercato

Il quarto errore è pensare che i sistemi informativi aziendali siano troppo rigidi per adattarsi alle continue e, spesso, imprevedibili variazioni del mercato: «Al contrario i nostri software sono stati pensati proprio per dare la massima flessibilità nella pianificazione e gestione dei processi produttivi, attraverso funzionalità simulativo-interattive che permettono un confronto tra scenari alternativi. In questo modo eventuali imprevisti (dalla rottura di un macchinario a problematiche di fornitura) o ordini inattesi possano essere gestiti in poco tempo e con la massima flessibilità – aggiungono da Tecnest -. Al mutare delle condizioni, ricreare il piano di produzione e riorganizzare il lavoro è più facile se a farlo è un sistema informatizzato».

#5 Passare a un nuovo sistema richiede un investimento troppo elevato

A volte le imprese non intraprendono un processo di innovazione tecnologica in fabbrica perché pensano che l’investimento in termini economici e di tempo sia troppo elevato: «Spesso le aziende non hanno tempo per fermarsi a ripensare alla gestione dei propri processi, anche perché quasi sempre si crede che per l’introduzione di un sistema come il nostro la produzione debba subire uno stop, con costi operativi molto elevati. Inoltre spesso un progetto di implementazione di un software di gestione della produzione viene confuso con la sostituzione in toto del sistema ERP o gestionale già esistente, con un relativo impatto economico notevole per l’organizzazione. In realtà il nostro intervento non richiede stop alla linea produttiva e spesso va ad integrare, non a sostituire, il software ERP già esistente, focalizzandosi sul miglioramento dei processi di pianificazione e gestione della produzione. Trattandosi di un sistema cosiddetto dipartimentale, i tempi e i costi di implementazione, quindi, sono più contenuti. Il ritorno sull’investimento, infine, è rapido e dimostrabile in termini di maggiore efficienza in produzione, di performance sui processi e di competitività aziendale» spiega l’azienda friulana.

#6 I sistemi informativi sono troppo complessi da usare

Un'altra obiezione riguarda il fatto che questi sistemi sono molto complessi da usare e richiedono formazione specifica per i diversi ruoli aziendali: «In Tecnest abbiamo messo a punto un software role-based con un’interfaccia configurabile in base al ruolo delle persone che lo utilizzano. In questo modo ciascun utente, ad esempio il responsabile della pianificazione della produzione, il responsabile di reparto, il responsabile acquisti, ecc, non deve passare da una voce di menù all’altra ma ritrova direttamente sul pannello di entrata all’applicazione tutte le informazioni di interesse e le applicazioni utili per il proprio ruolo aziendale e le proprie attività, migliorando la sua operatività quotidiana».

I vantaggi di una svolta tecnologica in fabbrica non mancano: «Con una gestione unica di tutte le fasi è possibile prevedere in anticipo i processi, con risultati tangibili: l'affidabilità nelle date di consegna aumenta fino al 40%, l'efficienza di produzione cresce del 20%, mentre la percentuale di scarti e prodotti non conformi scende significativamente. I tempi decisionali a livello manageriale diminuiscono fino al 60%» dichiara Pettarin, che conclude: «Il software non sostituisce le persone, ma serve ad aiutarle: non esiste fabbrica senza un cervello umano».

IMPRESAMIA: http://www.impresamia.com/made-italy-tecnest-6-falsi-miti-che-frenano-le-aziende-sullinnovazione/

MOMENTOSERA: http://www.momentosera.it/articolo.php?id=33985

BIMAG: http://bimag.it/featured/cosa-blocca-linnovazione-del-manifatturiero-falsi-miti_384219/

IL PICCOLO: http://ilpiccolo.gelocal.it/focus/2015/12/14/news/tecnest-abbatte-i-falsi-miti-sull-innovazione-in-fabbrica-1.12617549?fsp=2.5676

LA TRIBUNA DI TREVISO: http://tribunatreviso.gelocal.it/focus/2015/12/14/news/tecnest-abbatte-i-falsi-miti-sull-innovazione-in-fabbrica-1.12617549?fsp=2.5670

CORRIERE COMUNICAZIONI: http://www.corrierecomunicazioni.it/digital/38492_industria-40-sei-falsi-miti-che-frenano-la-rivoluzione.htm

INDUSTRIA E FINANZA: http://www.web4admin.com/pdf/pdjcmAmrNkOzACCRgp5J.pdf

TRIBUNA ECONOMICA: http://www.etribuna.com/aas/it/2015-07-20-13-01-43/altre-notizie-m/59286-manifatturiero-esistono-sei-elementi-che-frenano-l%E2%80%99innovazione-del-settore.html

DAOCAMPUS: http://magazine.daocampus.com/344869/tecnest-falsi-miti-da-sfatare-sullinnovazione-nel-manufatturiero.html

LOGISTICA MANAGEMENT: http://www.logisticamanagement.it/contents/articles/it/20151217/intervista_a_fabio_pettarin_socio_fondatore_e_presidente_tecnest

VTN Europe - Integrazione informatica di pianificazione e controllo della produzione

26.10.2015

La rivista Logistica, dedica un articolo al case history del nostro cliente VTN Europe, azienda manifatturiera che produce attrezzature per il movimento terra e il riciclaggio dei materiali, e alla soluzione J-Flex per la pianificazione della produzione e il controllo delle operations implementata da Tecnest.

L’esperienza presentata nell'articolo di Silvia Grizzetti e Damiano Milanato testimonia il successo nella gestione integrata dei processi di pianificazione, schedulazione e controllo delle attività di lavorazione, degli acquisti e delle lavorazioni in conto terzi, e nella sincronizzazione con i sistemi di progettazione di prodotto, dei cicli di lavorazione e delle distinte base.

Un progetto che ha permesso di automatizzare e ottimizzare i processi operations ottenendo notevoli benefici tra cui una riduzione delle giacenze a magazzino del 30'% e a una riduzione dei tempi di carico/scarico delle materie prime dell'80%, in termini di ore lavorate.

Leggi l'articolo sulla rivista Logistica di Ottobre 2015 a pagina 80

La risposta ai nuovi paradigmi introdotti dall’Industria 4.0 è in un sistema capace di far dialogare macchine, oggetti e persone dando vita ad una via tutta italiana che unisce collaborative manufacturing e internet of things. «L’Industry 4.0 rappresenta un vero e proprio nuovo modello organizzativo ed economico per il mondo industriale. È un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti. E tra uomo e macchina», spiega Mario Chientaroli, direttore R&S e socio fondatore di Tecnest. «Lo scenario ottimale, soprattutto in un contesto manifatturiero come quello italiano, sarà quello della collaborazione e dell’interazione tra persone (interne ed esterne all’azienda) e macchine intelligenti in grado di rendere più rapido e flessibile il processo produttivo. Per questo, secondo la nostra visione, le tecnologie e le soluzioni abilitanti ai nuovi paradigmi dell’Industry 4.0 non ridurranno il contributo umano ai processi produttivi, bensì dovranno agevolarlo e sostenerlo secondo nuovi schemi e modalità di lavoro collaborative e interattive».

La risposta ai nuovi paradigmi introdotti dall’Industria 4.0 è in un sistema capace di far dialogare macchine, oggetti e persone dando vita ad una via tutta italiana che unisce collaborative manufacturing e internet of things. «L’Industry 4.0 rappresenta un vero e proprio nuovo modello organizzativo ed economico per il mondo industriale. È un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti. E tra uomo e macchina», spiega Mario Chientaroli, direttore R&S e socio fondatore di Tecnest. «Lo scenario ottimale, soprattutto in un contesto manifatturiero come quello italiano, sarà quello della collaborazione e dell’interazione tra persone (interne ed esterne all’azienda) e macchine intelligenti in grado di rendere più rapido e flessibile il processo produttivo. Per questo, secondo la nostra visione, le tecnologie e le soluzioni abilitanti ai nuovi paradigmi dell’Industry 4.0 non ridurranno il contributo umano ai processi produttivi, bensì dovranno agevolarlo e sostenerlo secondo nuovi schemi e modalità di lavoro collaborative e interattive». FLEX for Industry 4.0 si basa sull’integrazione di due concetti: «Il primo è il Sistema Cyberfisico, un insieme di oggetti presenti fisicamente all’interno dello stabilimento produttivo (macchinari, utensili, prodotti) che possono essere interconnessi con altri componenti del processo di produzione. Questa interconnessione, che viene descritta anche come Industrial Internet of Things avviene grazie alla creazione a livello informatico di una copia virtuale dell’oggetto fisico che ne registra caratteristiche, capacità e stati», spiega Paolo Fontanot, Product Manager di Tecnest.

FLEX for Industry 4.0 si basa sull’integrazione di due concetti: «Il primo è il Sistema Cyberfisico, un insieme di oggetti presenti fisicamente all’interno dello stabilimento produttivo (macchinari, utensili, prodotti) che possono essere interconnessi con altri componenti del processo di produzione. Questa interconnessione, che viene descritta anche come Industrial Internet of Things avviene grazie alla creazione a livello informatico di una copia virtuale dell’oggetto fisico che ne registra caratteristiche, capacità e stati», spiega Paolo Fontanot, Product Manager di Tecnest.

22.11.2016

22.11.2016

09.03.2016

09.03.2016