Completa libertà di configurazione e personalizzazione: For You!

La suite FLEX è "For You" perchè mette a disposizione una nuova interfaccia grafica, nuove funzionalità e tools di sviluppo utili per poter gestire in maniera più flessibile e autonoma le diverse applicazioni della suite.

Ciò permette di venire incontro alle sempre maggiori esigenze degli IT manager aziendali e degli utenti operativi in termini di:

-

maggiore accesso e visibilità ai dati,

-

interattività e aggiornamento real time del sistema

-

configurabilità, personalizzazione, flessibilità e proattività da parte del sistema

Di seguito le principali funzionalità e tools messi a disposizione da FLEX:

Role-based Configuration Tools:

-

Applicazioni multicomponente con pannello multifinestra e multitab

Layout grafico personalizzabile per utente/gruppo tramite drag&drop con pannello multifinestra e multitab che permette di visualizzare sulla stessa schermata più applicazioni contemporaneamente e passare facilmente da una all’altra, migliorando sensibilmente l’efficacia e l’usabilità per l’utente.

E' possibile quindi gestire in modo personalizzato applicazioni "Role-based", visualizzando su un'unica area di lavoro, le applicazioni e le informazioni di interesse per una specifica funzione aziendale.

-

Menù di avvio configurabile in base ai Ruoli:

Nuova applicazione di avvio di FLEX con dashboard multi-componente personalizzabile in modo semplice e autonomo in base al singolo utente o al ruolo/funzione aziendale

-

Advanced Dashboard configurabili:

Speciali applicazioni multi-componente che l'utente può comporre liberamente attingendo da una tavolozza di componenti predefiniti e da una tavolozza di sincronizzatori predefiniti, la composizione della dashboard può essere specializzata per utente o per gruppi di utenti (ruoli)

Data Analysis & Display Tools:

-

Tavolozza delle applicazioni:

FLEX mette a disposizione dell'utente un insieme di applicazioni predefinite utili per "comporre" il proprio cruscotto operativo multifinestra con le informazioni e i dati di maggiore interesse per la propria attività in azienda. Tra i componenti predefiniti a disposizione dell'utente, vi sono:

-

menu applicazioni (a pannello, ad albero)

-

componente web browser per visualizzare informazioni e dati direttamente da un sitoweb preferito dall'utente

-

area di testo

-

query libere, query in cascata (tree-table)

-

tabelle pivot

-

chart (istogrammi, torte, linee, ...) con funzionalità di drill down

-

indicatori a valore singolo (dial, gauge, pila fogli, ...) con drill-down

-

applicazioni preferite

-

Tavolozza dei sincronizzatori predefiniti:

permette di configurare e applicare a ciascun componente una regola di sincronizzazione quale ad esempio refresh temporizzato dei dati, sincronizzazione della vista di dettaglio, visualizzazione degli allegati (file, immagini, note di testo, eventi)

Application Development Tools:

-

possibilità di estensione delle applicazioni standard con il medesimo meccanismo delle dashboard

-

possibilità di configurazione dettagliata di molti aspetti comportamentali e visuali delle singole applicazioni o componenti

Richiesta informazioni

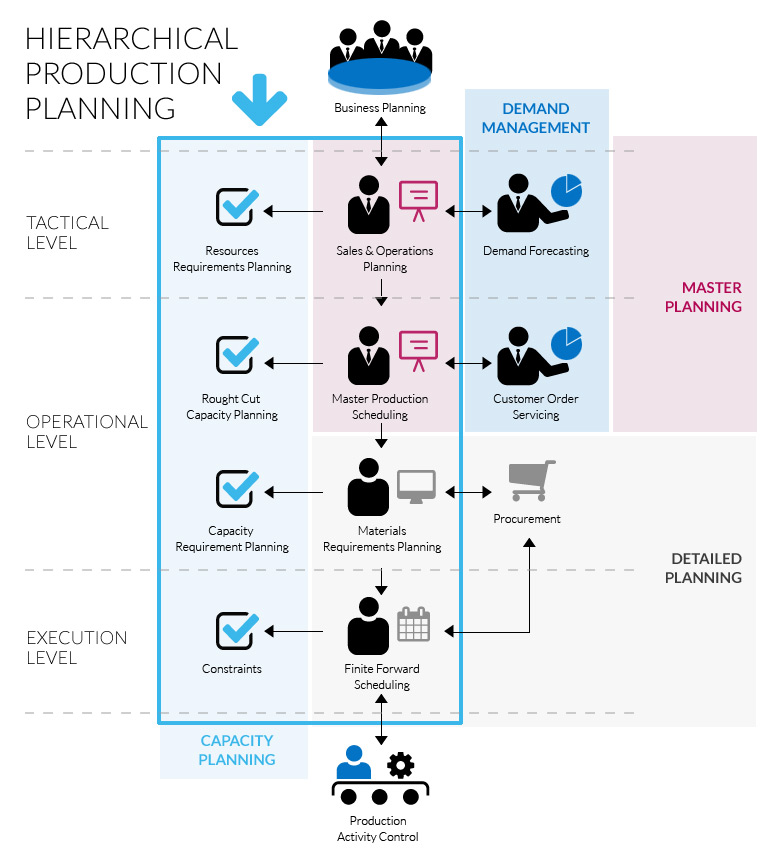

La pianificazione della produzione è un processo complesso che coinvolge diverse funzioni e risorse in azienda e deve ragionare su previsioni a lungo periodo.

Secondo il modello HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione o “programmazione esecutiva”.

Gli elementi che costituiscono un piano di produzione si possono suddividere in due parti:

-

il Master Planning, che comprende il piano aggregato di produzione, detto anche Sales & Operations Planning, ed il Piano Principale di produzione o Master Production Schedule con le relative verifiche di fattibilità;

-

il Detailed Planning (costituito da MRP, pianificazione e schedulazione della produzione.

Grazie all’interfaccia basata sui ruoli di FLEX, il sistema mette a disposizione direttamente sulla schermata di accesso al programma i dati, gli indicatori di performance e le applicazioni di interesse per l’operatività quotidiana del singolo utente e del proprio ruolo aziendale, rendendo la gestione delle applicazioni più semplice ed efficiente. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi in ambito Advanced Planning & Scheduling sono:

-

Andamento del Livello di Servizio negli ultimi N mesi

-

Livello di Servizio Attuale

-

Segnalazione di eventuali Ordini in Ritardo

-

Andamento della Saturazione dei Centri di Lavoro nelle ultime N settimane

-

Andamento delle Ore e del Valore delle Lavorazioni Spostate Esternamente

-

Valore del Wip nelle ultime N settimane

-

Andamento dei Ritardi in Consegna nelle ultime settimane

-

Stato Attuale dei Mancanti per Linea nei Prossimi N giorni

-

Aderenza Esecuzione/Schedulazione nella Settimana Precedente

-

ecc.

I ruoli professionali coinvolti nell’ambito dei processi di pianificazione e programmazione della produzione sono molteplici.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività. Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa;

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi;

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni;

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi;

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza;

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare. (Fonte: Isfol 2010)

Il Responsabile della programmazione della produzione

E' colui che coordina le operazioni di sua competenza, garantendo gli obiettivi produttivi, qualitativi e in termini di costi. Egli controlla la conduzione di tutte le macchine, i parametri di funzionamento, la loro pulizia e il loro stato di funzionamento. Sovrintende all’addestramento pratico del personale, valutandone l’idoneità, partecipa ai programmi migliorativi dei processi produttivi, in continua relazione con l’area commerciale e con le aree industrializzazione, ingegneria, qualità e sviluppo. I compiti principali del responsabile della programmazione della produzione sono il mantenimento e il miglioramento della performance del processo produttivo, e quindi:

-

definire i requisiti di produttività, qualità, sicurezza e organizzazione del lavoro;

-

garantire i piani di convalida e monitoraggio di strumenti, macchine, impianti e processi;

-

programmare la produzione;

-

gestire l’approvvigionamento dei componenti e delle materie prime, le scorte di materiali, dei semilavorati e dei prodotti finiti;

-

ottimizzare le risorse;

-

promuovere la realizzazione di prodotti semilavorati o finiti.

Ruoli operativi

Nell'ambito dei processi di pianificazione e schedulazione della produzione, è inoltre fondamentale il ruolo svolto da figure operative che intervengono in specifici processi quali, ad esempio:

-

Il Pianificatore Materiali;

-

Il Pianificatore Lavorazioni;

-

Il Programmatore della Produzione;

-

Il Programmatore Conto Lavoro.

La pianificazione della produzione è un processo complesso che coinvolge diverse funzioni e risorse in azienda e deve ragionare su previsioni a lungo periodo.

Secondo il modello HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione o “programmazione esecutiva”.

Gli elementi che costituiscono un piano di produzione si possono suddividere in due parti:

-

il Master Planning, che comprende il piano aggregato di produzione, detto anche Sales & Operations Planning, ed il Piano Principale di produzione o Master Production Schedule con le relative verifiche di fattibilità;

-

il Detailed Planning (costituito da MRP, pianificazione e schedulazione della produzione.

Grazie all’interfaccia basata sui ruoli di FLEX, il sistema mette a disposizione direttamente sulla schermata di accesso al programma i dati, gli indicatori di performance e le applicazioni di interesse per l’operatività quotidiana del singolo utente e del proprio ruolo aziendale, rendendo la gestione delle applicazioni più semplice ed efficiente. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi in ambito Advanced Planning & Scheduling sono:

-

Andamento del Livello di Servizio negli ultimi N mesi

-

Livello di Servizio Attuale

-

Segnalazione di eventuali Ordini in Ritardo

-

Andamento della Saturazione dei Centri di Lavoro nelle ultime N settimane

-

Andamento delle Ore e del Valore delle Lavorazioni Spostate Esternamente

-

Valore del Wip nelle ultime N settimane

-

Andamento dei Ritardi in Consegna nelle ultime settimane

-

Stato Attuale dei Mancanti per Linea nei Prossimi N giorni

-

Aderenza Esecuzione/Schedulazione nella Settimana Precedente

-

ecc.

I ruoli professionali coinvolti nell’ambito dei processi di pianificazione e programmazione della produzione sono molteplici.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività. Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa;

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi;

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni;

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi;

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza;

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare. (Fonte: Isfol 2010)

Il Responsabile della programmazione della produzione

E' colui che coordina le operazioni di sua competenza, garantendo gli obiettivi produttivi, qualitativi e in termini di costi. Egli controlla la conduzione di tutte le macchine, i parametri di funzionamento, la loro pulizia e il loro stato di funzionamento. Sovrintende all’addestramento pratico del personale, valutandone l’idoneità, partecipa ai programmi migliorativi dei processi produttivi, in continua relazione con l’area commerciale e con le aree industrializzazione, ingegneria, qualità e sviluppo. I compiti principali del responsabile della programmazione della produzione sono il mantenimento e il miglioramento della performance del processo produttivo, e quindi:

-

definire i requisiti di produttività, qualità, sicurezza e organizzazione del lavoro;

-

garantire i piani di convalida e monitoraggio di strumenti, macchine, impianti e processi;

-

programmare la produzione;

-

gestire l’approvvigionamento dei componenti e delle materie prime, le scorte di materiali, dei semilavorati e dei prodotti finiti;

-

ottimizzare le risorse;

-

promuovere la realizzazione di prodotti semilavorati o finiti.

Ruoli operativi

Nell'ambito dei processi di pianificazione e schedulazione della produzione, è inoltre fondamentale il ruolo svolto da figure operative che intervengono in specifici processi quali, ad esempio:

-

Il Pianificatore Materiali;

-

Il Pianificatore Lavorazioni;

-

Il Programmatore della Produzione;

-

Il Programmatore Conto Lavoro.

La pianificazione della produzione è un processo complesso che coinvolge diverse funzioni e risorse in azienda e deve ragionare su previsioni a lungo periodo.

Secondo il modello HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione o “programmazione esecutiva”.

Gli elementi che costituiscono un piano di produzione si possono suddividere in due parti:

-

il Master Planning, che comprende il piano aggregato di produzione, detto anche Sales & Operations Planning, ed il Piano Principale di produzione o Master Production Schedule con le relative verifiche di fattibilità;

-

il Detailed Planning (costituito da MRP, pianificazione e schedulazione della produzione.

Grazie all’interfaccia basata sui ruoli di FLEX, il sistema mette a disposizione direttamente sulla schermata di accesso al programma i dati, gli indicatori di performance e le applicazioni di interesse per l’operatività quotidiana del singolo utente e del proprio ruolo aziendale, rendendo la gestione delle applicazioni più semplice ed efficiente. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi in ambito Advanced Planning & Scheduling sono:

-

Andamento del Livello di Servizio negli ultimi N mesi

-

Livello di Servizio Attuale

-

Segnalazione di eventuali Ordini in Ritardo

-

Andamento della Saturazione dei Centri di Lavoro nelle ultime N settimane

-

Andamento delle Ore e del Valore delle Lavorazioni Spostate Esternamente

-

Valore del Wip nelle ultime N settimane

-

Andamento dei Ritardi in Consegna nelle ultime settimane

-

Stato Attuale dei Mancanti per Linea nei Prossimi N giorni

-

Aderenza Esecuzione/Schedulazione nella Settimana Precedente

-

ecc.

I ruoli professionali coinvolti nell’ambito dei processi di pianificazione e programmazione della produzione sono molteplici.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività. Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa;

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi;

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni;

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi;

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza;

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare. (Fonte: Isfol 2010)

Il Responsabile della programmazione della produzione

E' colui che coordina le operazioni di sua competenza, garantendo gli obiettivi produttivi, qualitativi e in termini di costi. Egli controlla la conduzione di tutte le macchine, i parametri di funzionamento, la loro pulizia e il loro stato di funzionamento. Sovrintende all’addestramento pratico del personale, valutandone l’idoneità, partecipa ai programmi migliorativi dei processi produttivi, in continua relazione con l’area commerciale e con le aree industrializzazione, ingegneria, qualità e sviluppo. I compiti principali del responsabile della programmazione della produzione sono il mantenimento e il miglioramento della performance del processo produttivo, e quindi:

-

definire i requisiti di produttività, qualità, sicurezza e organizzazione del lavoro;

-

garantire i piani di convalida e monitoraggio di strumenti, macchine, impianti e processi;

-

programmare la produzione;

-

gestire l’approvvigionamento dei componenti e delle materie prime, le scorte di materiali, dei semilavorati e dei prodotti finiti;

-

ottimizzare le risorse;

-

promuovere la realizzazione di prodotti semilavorati o finiti.

Ruoli operativi

Nell'ambito dei processi di pianificazione e schedulazione della produzione, è inoltre fondamentale il ruolo svolto da figure operative che intervengono in specifici processi quali, ad esempio:

-

Il Pianificatore Materiali;

-

Il Pianificatore Lavorazioni;

-

Il Programmatore della Produzione;

-

Il Programmatore Conto Lavoro.

La pianificazione della produzione è un processo complesso che coinvolge diverse funzioni e risorse in azienda e deve ragionare su previsioni a lungo periodo.

Secondo il modello HPP (Hax, Meal, 1975), il processo di pianificazione della produzione prevede due livelli, tattico e operativo. Il livello esecutivo è invece gestito dall’attività di schedulazione della produzione o “programmazione esecutiva”.

Gli elementi che costituiscono un piano di produzione si possono suddividere in due parti:

-

il Master Planning, che comprende il piano aggregato di produzione, detto anche Sales & Operations Planning, ed il Piano Principale di produzione o Master Production Schedule con le relative verifiche di fattibilità;

-

il Detailed Planning (costituito da MRP, pianificazione e schedulazione della produzione.

Grazie all’interfaccia basata sui ruoli di FLEX, il sistema mette a disposizione direttamente sulla schermata di accesso al programma i dati, gli indicatori di performance e le applicazioni di interesse per l’operatività quotidiana del singolo utente e del proprio ruolo aziendale, rendendo la gestione delle applicazioni più semplice ed efficiente. Il singolo ruolo aziendale può disporre pertanto di funzioni, informazioni e indicatori in tempo reale, utili per lo svolgimento della propria specifica attività.

Esempi in ambito Advanced Planning & Scheduling sono:

-

Andamento del Livello di Servizio negli ultimi N mesi

-

Livello di Servizio Attuale

-

Segnalazione di eventuali Ordini in Ritardo

-

Andamento della Saturazione dei Centri di Lavoro nelle ultime N settimane

-

Andamento delle Ore e del Valore delle Lavorazioni Spostate Esternamente

-

Valore del Wip nelle ultime N settimane

-

Andamento dei Ritardi in Consegna nelle ultime settimane

-

Stato Attuale dei Mancanti per Linea nei Prossimi N giorni

-

Aderenza Esecuzione/Schedulazione nella Settimana Precedente

-

ecc.

I ruoli professionali coinvolti nell’ambito dei processi di pianificazione e programmazione della produzione sono molteplici.

Il Responsabile della produzione

E' colui che pianifica, controlla e coordina l’attività produttiva in una logica di ottimizzazione delle risorse (umane, economiche e tecnologiche) impegnate. Dirige in modo integrato azioni strategiche, progettuali, organizzative e di gestione delle aree produttiva e logistica. All’interno di un’organizzazione il direttore della produzione è la persona che ha la visione più completa delle potenzialità strumentali e costituisce il punto di raccordo dei vari reparti. È la figura di riferimento per l’industrializzazione del prodotto e crea i collegamenti tra i vari reparti con l’obiettivo di aumentare i livelli di produttività. Il responsabile di produzione si occupa di:

-

pianificare e realizzare le fasi produttive sulla base delle esigenze delle funzioni commerciali decidendo i tempi e i metodi della produzione stessa;

-

coordinare le attività logistiche e di magazzino, garantendo il monitoraggio del livello delle scorte dei prodotti e dei materiali necessari ai processi produttivi;

-

verificare lo stato di funzionamento dei macchinari e delle strumentazioni;

-

pianificare, organizzare e gestire le risorse umane del settore produzione, in relazione ai flussi produttivi;

-

collaborare alla redazione dei budget di produzione ed è responsabile del contenimento dei costi del settore di sua competenza;

-

stabilire il calendario operativo, in base al quale tutti i comparti organizzano le attività i tempi e le risorse da impiegare. (Fonte: Isfol 2010)

Il Responsabile della programmazione della produzione

E' colui che coordina le operazioni di sua competenza, garantendo gli obiettivi produttivi, qualitativi e in termini di costi. Egli controlla la conduzione di tutte le macchine, i parametri di funzionamento, la loro pulizia e il loro stato di funzionamento. Sovrintende all’addestramento pratico del personale, valutandone l’idoneità, partecipa ai programmi migliorativi dei processi produttivi, in continua relazione con l’area commerciale e con le aree industrializzazione, ingegneria, qualità e sviluppo. I compiti principali del responsabile della programmazione della produzione sono il mantenimento e il miglioramento della performance del processo produttivo, e quindi:

-

definire i requisiti di produttività, qualità, sicurezza e organizzazione del lavoro;

-

garantire i piani di convalida e monitoraggio di strumenti, macchine, impianti e processi;

-

programmare la produzione;

-

gestire l’approvvigionamento dei componenti e delle materie prime, le scorte di materiali, dei semilavorati e dei prodotti finiti;

-

ottimizzare le risorse;

-

promuovere la realizzazione di prodotti semilavorati o finiti.

Ruoli operativi

Nell'ambito dei processi di pianificazione e schedulazione della produzione, è inoltre fondamentale il ruolo svolto da figure operative che intervengono in specifici processi quali, ad esempio:

-

Il Pianificatore Materiali;

-

Il Pianificatore Lavorazioni;

-

Il Programmatore della Produzione;

-

Il Programmatore Conto Lavoro.