Pettarini Srl "fissa" la produzione con J-Flex

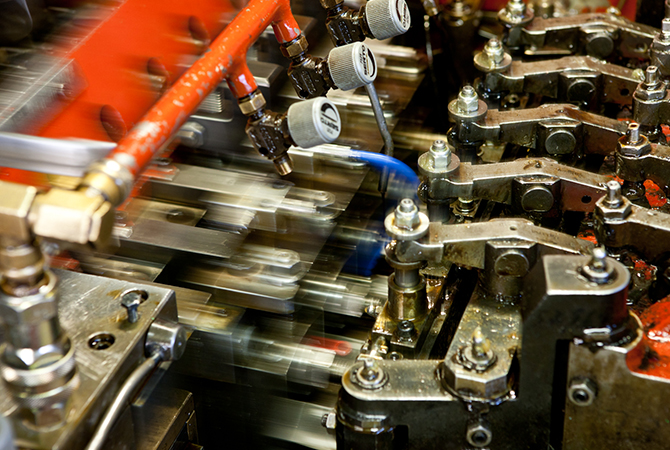

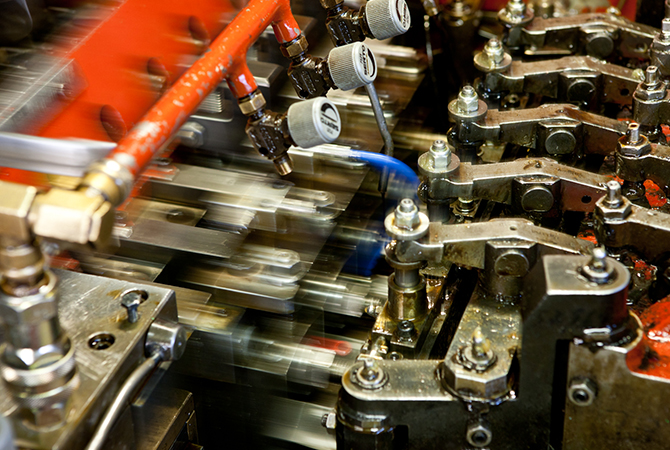

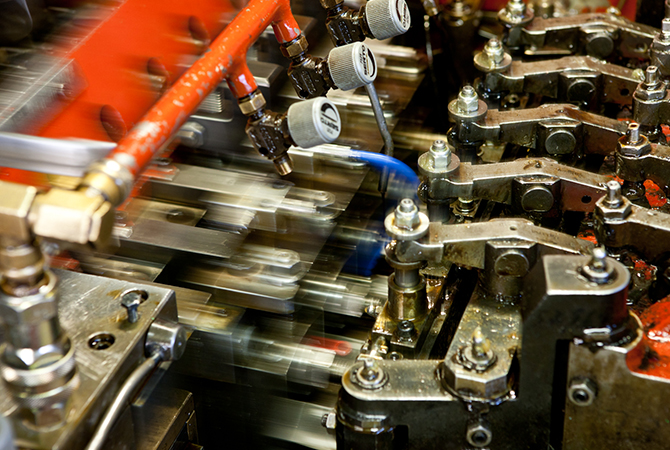

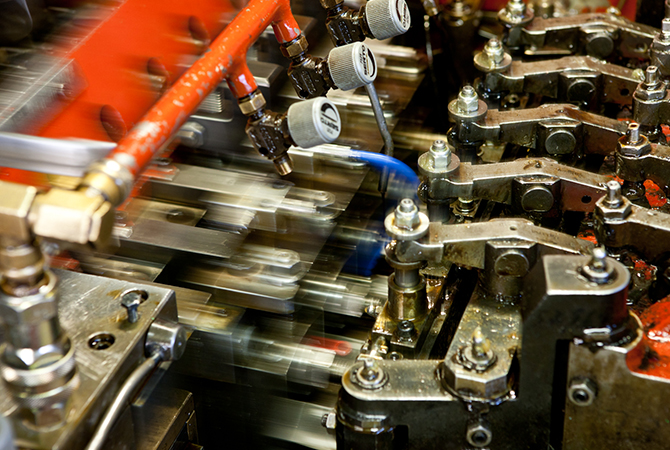

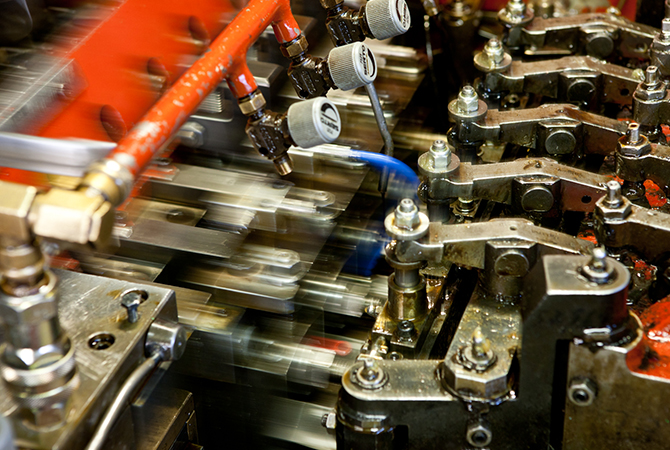

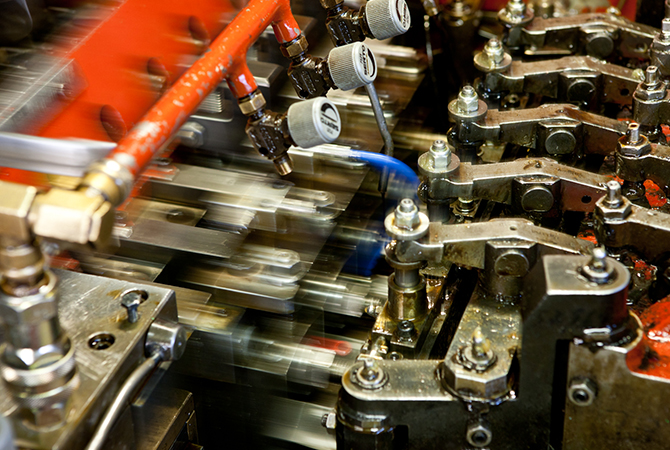

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

Pettarini Srl "fissa" la produzione con J-Flex

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

Pettarini Srl "fissa" la produzione con J-Flex

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

Pettarini Srl "fissa" la produzione con J-Flex

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

Pettarini Srl "fissa" la produzione con J-Flex

La PETTARINI Srl, nata a Manzano (UD) nel distretto della sedia nel 1957, incentra la propria attività sullo sviluppo e la produzione di particolari speciali tramite la deformazione a freddo del trafilato tondo in acciaio, alluminio, ottone, ed altri metalli e leghe.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

In questo contesto di miglioramento continuo, l'azienda manzanese ha deciso di portare avanti un processo di informatizzazione e innovazione dei propri processi produttivi attraverso l'introduzione di una soluzione software completa per la pianificazione, il controllo e l'avanzamento della produzione e la gestione delle operations.

Per questo motivo ha scelto di affidarsi alla competenza di Tecnest e alle soluzioni APS, MES e OPM della suite software J-Flex.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.

La sua esperienza maturata a partire dai settori dell’arredamento, della pneumatica, gas, serramenti, macchine movimento terra, si è evoluta approdando in settori selettivi e rigorosi, uno dei quali l’automotive. Durante questo percorso di ricerca e miglioramento, le certificazioni ISO 9001 ed ISO TS 16949, con l’ente certificatore TÜV-SÜD, sono state la naturale evoluzione di un’azienda che da sempre identifica il proprio obiettivo nell’affinamento del processo produttivo al servizio del cliente.