Industry 4.0: cos'è e quali impatti avrà?

23.03.2016 Articolo, Veronica Peressotti

Industry 4.0, Fabbrica intelligente, Smart Manufacturing, sono tutti termini e argomenti di cui si sente molto parlare negli ultimi tempi e che ruotano intorno ad un insieme di tecnologie e innovazioni per il mondo manifatturiero che saranno alla base di quella che è stata definita una 4° rivoluzione industriale.

Cosa si intende con questo termine?

Cosa si intende con questo termine?

Quali sono le tecnologie adottabili e con quali impatti per l’azienda?

Cosa ne pensano le aziende italiane?

Abbiamo cercato di fare chiarezza su questi punti grazie anche al supporto di importanti inchieste e ricerche svolte da società di consulenza e esperti di settore.

Cosa si intende per Industry 4.0?

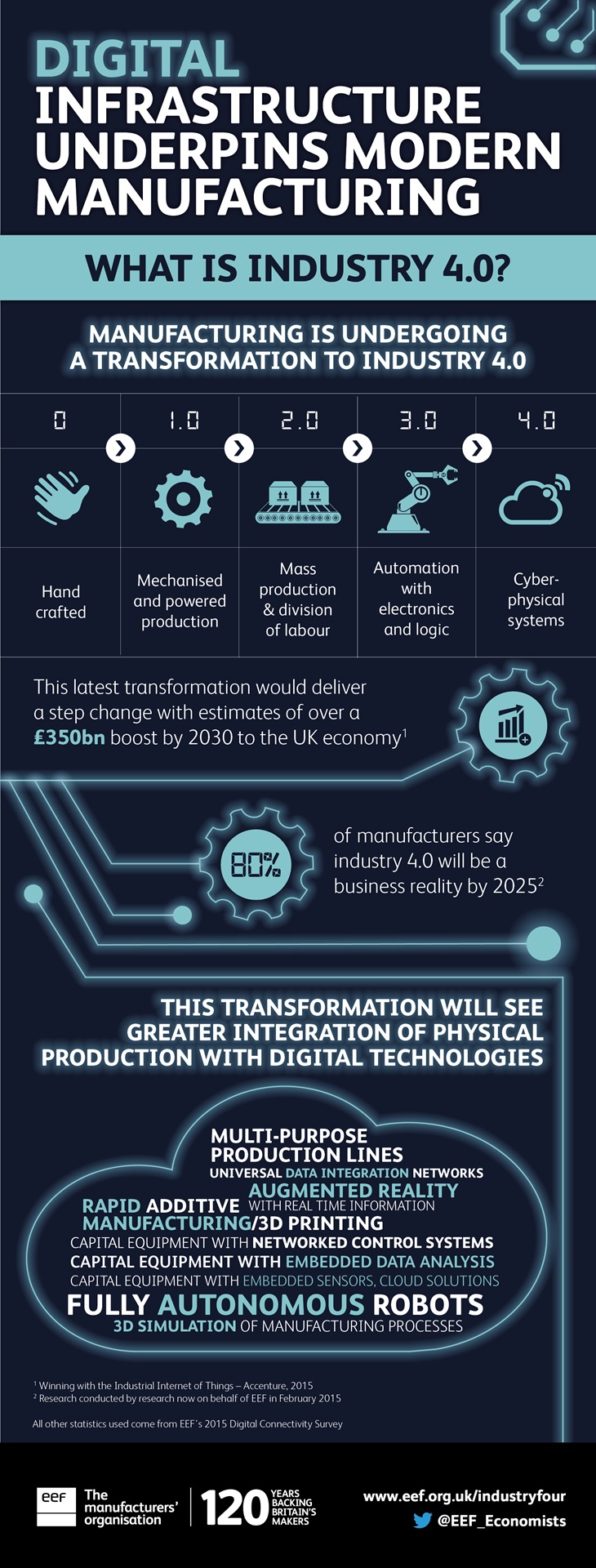

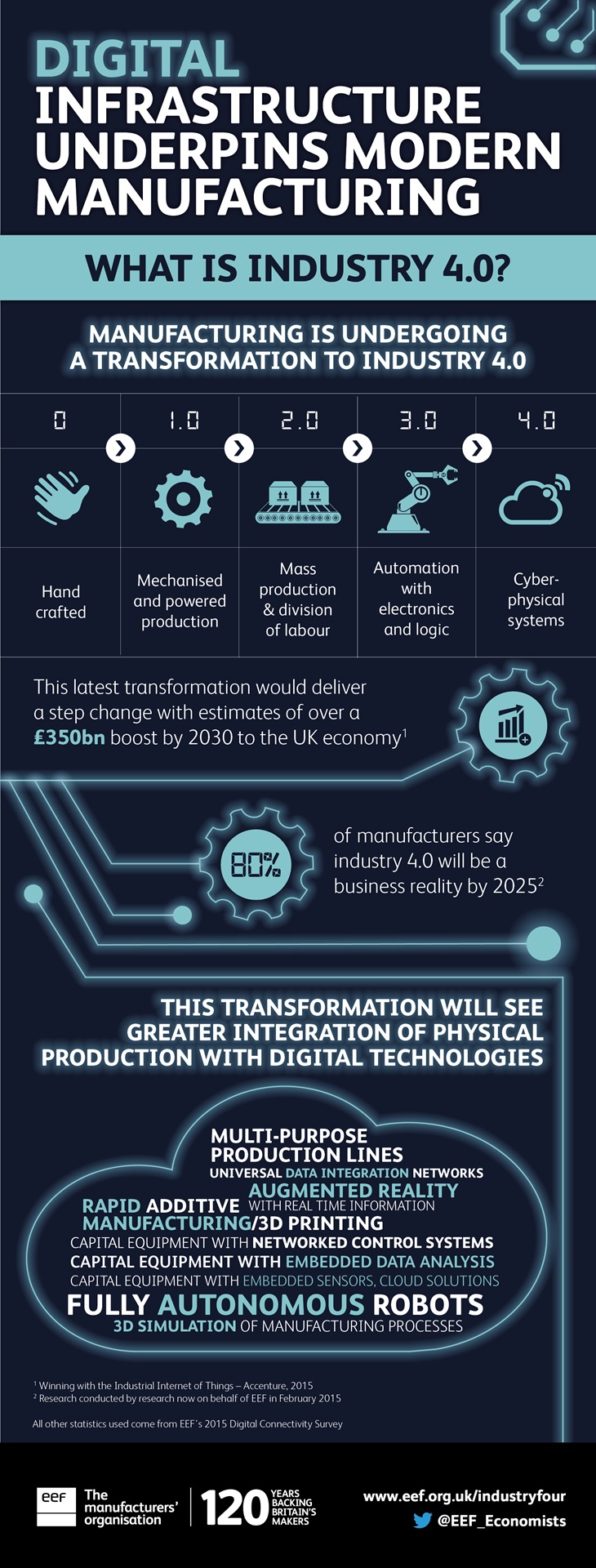

In una recente e intuitiva infografica del EEF – The Manufactures’ Organisation, il termine“Industria 4.0” identifica un’evoluzione tecnologica che coinvolge il mondo manifatturiero, da sistemi di automazione industriale tramite sistemi elettronici e informatici verso sistemi cosiddetti “ciber-fisici”.

Si tratta di sistemi basati su una rete di oggetti “intelligenti” che, grazie al web, permetteranno l’interazione tra il mondo reale e quello virtuale e analizzeranno i dati raccolti per prevedere problematiche, autoconfigurarsi e adattarsi a eventuali cambiamenti.

Come sottolineato dalla società di consulenza Staufen in una recente inchiesta, infatti, “L’Industria 4.0 rappresenta un cambio di paradigma dalla produzione “centralizzata“ verso quella “decentralizzata” – reso possibile dai progressi tecnologici che costituiscono un ribaltamento della logica dei processi produttivi. Detto in altre parole, tutto ciò significa che i macchinari industriali non “processeranno” più semplicemente il prodotto, ma che il prodotto comunicherà con la macchina per dirle cosa fare esattamente.”

(Fonte: “Industria 4.0. Sulla strada della fabbrica del futuro. Qual è la situazione dell'Italia?”)

Quali sono le tecnologie o i paradigmi coinvolti?

I 9 pilastri dell’Industry 4.0

Boston Consulting Group in un recente articolo ha identificato 9 tecnologie e paradigmi che rappresentano i pilastri di questa 4° rivoluzione industriale.

-

Big Data and Analytics: raccolta e analisi di un grande numero di dati provenienti da diverse fonti a supporto dei processi decisionali

-

Robot autonomi: la nuova generazione di robot avrà un costo più basso e maggiori capacità rispetto a quelli attualmente in uso; saranno in grado di interagire tra loro e con le persone e di apprendere da queste interazioni.

-

Simulazioni: già in uso nei processi di progettazione, l’utilizzo di sistemi simulativi verrà esteso a tutti i processi produttivi. Questi sistemi elaboreranno i dati raccolti in tempo reale in modelli simulativi virtuali al fine di testare e ottimizzare macchine, prodotti e processi e di anticipare problemi prima che questi avvengano nella realtà.

-

Integrazione orizzontale e verticale dei sistemi informativi: l’integrazione dei dati e dei sistemi lungo tutta la catena del valore farà in modo che tutti i reparti e le funzioni aziendali diventino parte di un unico sistema integrato.

-

Industrial Internet of Things: si tratta di quell’insieme di tecnologie e sensori che permetteranno agli oggetti in fabbrica, sia device sia prodotti finiti, di comunicare e interagire tra loro e con le persone via rete. In questo modo l’analisi dei dati e il decision making vengono decentralizzati, rendendo possibile delle risposte in real-time.

-

Cybersecurity: con l’aumento della connettività tra device, aumenterà l’esigenza, anche in fabbrica, di proteggere i sistemi di produzione e la rete informatica da potenziali minacce.

-

Cloud: molte aziende già utilizzano applicazioni cloud-based ma nell’Industry 4.0 ci sarà l’esigenza di una maggiore condivisione di dati riguardanti anche la fabbrica e , di conseguenza, anche le applicazioni per il controllo e la gestione della produzione dovranno essere disponibili in cloud.

-

Additive Manufacturing: la stampa 3D è attualmente utilizzata solo per la creazione di prototipi o per la produzione di specifici componenti. Nell’industry 4.0 queste tecnologie di additive manufacturing verranno utilizzate in modo più ampio per produrre piccoli lotti di prodotti altamente customizzati, ed essendo realizzabili in più centri dislocati sul territorio, permetteranno di ridurre le distanze per il trasporto logistico dei prodotti finiti.

-

Augmented Reality: si tratta di sistemi che, attraverso un dispositivo mobile, come uno smartphone, o dispositivi di visione (per es. occhiali a proiezione sulla retina), di ascolto (auricolari) e di manipolazione (guanti), aggiungono informazioni multimediali alla realtà già normalmente percepita dall’uomo. In futuro queste tecnologie verranno utilizzate per fornire informazioni in tempo reale utili per migliorare i processi lavorativi e il decision making.

Molte di queste tecnologie esistono da tempo e sono già in uso nel mondo manifatturiero. La reale novità del paradigma dell’Industry 4.0 consiste in un nuovo modo di pensare la fabbrica e le relazioni tra fornitori, produttori e clienti e tra uomo e macchina.

Si passa dall’ottimizzazione di singole celle del processo produttivo ad un flusso produttivo e informativo integrato, automatizzato e più efficiente: una comunicazione integrata lungo l’intera catena del valore porterà a ridurre il magazzino semilavorati, l’interazione macchina-macchina e uomo-macchina migliorerà la possibilità di customizzare il prodotto e di gestire piccoli lotti di produzione, infine con una maggiore automazione si farà meno ricorso a manodopera non specializzata ma, allo stesso tempo sarà necessario dotarsi di personale con competenze di alto livello per monitorare e gestire i processi della fabbrica del futuro.

Quali saranno gli impatti dell’Industry 4.0?

Secondo quanto afferma BCG, l’Industry 4.0 porterà con sé una trasformazione che non coinvolgerà solo i processi di produzione ma tutta la catena del valore di un’azienda manifatturiera, dalla progettazione al servizio post-vendita. Lungo la catena del valore i processi di produzione saranno ottimizzati attraverso un’integrazione tra i sistemi informativi. I prodotti, i processi di produzione e l’automazione di produzione verranno progettati e commissionati in modo virtuale attraverso un unico processo integrato e la collaborazione di produttori e fornitori.

Grazie a robot e macchine intelligenti che potranno comunicare in modo autonomo, sarà possibile gestire i processi di produzione in modo ancor più flessibile, garantendo anche la produzione di piccoli lotti. I macchinari saranno in grado di auto-apprendere e auto-adattarsi, ad esempio aggiustando i propri parametri in base a determinate caratteristiche del semilavorato rilevate durante il processo di produzione.

In generale queste tecnologie 4.0 potranno analizzare i dati per prevedere eventuali problemi, auto-configurarsi e adattarsi ai cambiamenti. L’industry 4.0 permetterà di raccogliere e analizzare dati delle macchine, favorendo processi più rapidi, flessibili ed efficienti per produrre beni di maggiore qualità a un prezzo ridotto. Tutto questo porterà ad un aumento di produttività che favorirà la crescita industriale e modificherà il profilo della forza lavoro, cambiando sostanzialmente lo scenario competitivo di aziende e paesi.

E in Italia a che punto siamo?

Per quanto riguarda l’Italia, si può dire che l’adozione di queste tecnologie sia ancora ad uno stadio iniziale. In questo senso è interessante l’analisi di Staufen Italia "Fabbrica 4.0, sulla strada della fabbrica del futuro. Qual è la situazione dell’Italia?", basata su un questionario proposto a un panel di 102 imprese di diversi settori tra cui i più rappresentati sono l'ingegneria meccanica (33%), e l'industria metallica (24). Più della metà delle imprese intervistate ha meno di 250 dipendenti, e il 74% ha un fatturato annuo fino a 250 milioni di euro.

Dalla survey emerge che più della metà delle aziende non ha ancora alcuna applicazione di tecnologia Industry 4.0, l’argomento è infatti ancora poco familiare per le aziende italiane. Quasi il 70 %

dice di essere in fase iniziale o di non aver ancora fatto nulla. Solo un 20% ha già qualche esperienza alle spalle. Nelle aziende che hanno introdotto le prime applicazioni 4.0, le funzioni più coinvolte rimangono, come nel resto del mondo, la produzione e la logistica. Interessante il fatto che le vendite compaiano come possibile ambito di applicazione del 4.0 con una percentuale superiore a quella rilevata in altri paesi, come la Germania.

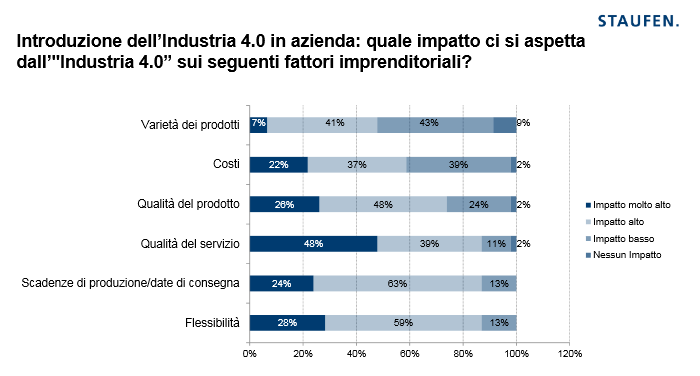

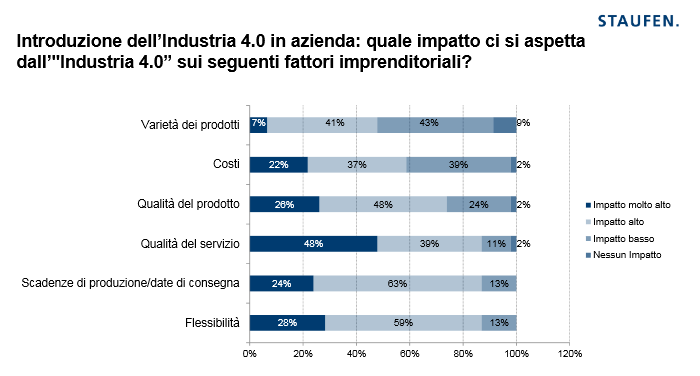

Le aziende si attendono grandi impatti dall’Industria 4.0 soprattutto in termini di qualità del servizio (48%), aspetto particolarmente sentito dalle aziende del settore dell’ingegneria meccanica che producono su commessa prodotti personalizzati, in cui il servizio gioca un ruolo determinante nella competitività sul mercato.

Seguono la flessibilità, 28%, la qualità del prodotto, 26%, le scadenze di produzione e le date di consegna, 24%, e solo al penultimo posto, con un 22%, si trovano i costi (fanalino di coda, la varietà del prodotto, 7%.

Dal punto di vista degli impatti organizzativi e manageriali, vi è la tendenza a ritenere che l’importanza della leadership aumenterà, configurando un modello organizzativo in cui i collaboratori assumeranno più autonomia, e in cui ai manager saranno richieste sempre più capacità di attivare relazioni e flussi informativi interni all’azienda (orientamento al team, facilitatore di comunicazione interna) e di

Innovatività. Nonostante queste aspettative, il livello di preparazione dei dipendenti rimane molto basso e, allo stesso tempo, il 76,5% delle aziende intervistate afferma che al momento non vengono offerti corsi di formazione sull’argomento.

fonte: Staufen Italia "Fabbrica 4.0, sulla strada della fabbrica del futuro. Qual è la situazione dell’Italia?"

___________________________________________

Veronica Peressotti

Tecnest srl

Supply Chain, nuove tecnologie, green manufacturing. L'intervista a Fabio Pettarin per Logistica Management

09.03.2016

09.03.2016

Supply Chain, nuove tecnologie, sostenibilità ambientale, questa alcuni dei temi toccati dall'inchiesta "Logistica: un successo condiviso" promossa dalla rivista Logistica Management.

La redazione ha infatti dedicato il numero di gennaio/febbraio 2016 ad una serie di interviste ai più importanti player italiani nel mondo della logistica e della supply chain.

Tra le 90 aziende partecipanti, suddivise ciascuna per il suo settore di riferimento, c'è anche Tecnest. Ecco l'intervista al Presidente Fabio Pettarin.

Supply chain.

La logistica viene considerata un costo da comprimere al massimo o spesso lasciato da gestire ad altri (es. vendite ex works) o la supply chain viene percepita come parte integrante della catena del valore? Le scelte aziendali vengono fatte in chiave di supply chain integrata e collaborativa, o i vari processi che la costituiscono sono ancora governati in maniera scollegata tra di loro? È meglio avere un numero alto di fornitori in lotta fra loro sul prezzo o giocare su una vera collaborazione tra pochi? I concetti di logistica collaborativa e di supply chain finance, come vengono recepiti e implementati? L'offerta di tecnologia aiuta in questo senso e quale ne è lo stato dell'arte?

L’aspetto collaborativo all’interno della supply chain è un tema molto attuale e sentito, non solo nel mondo della logistica vera e propria, ma anche nell’ambito dei processi produttivi che rappresentano il nostro vero core-business.

Le aziende manifatturiere oggi, infatti, sono organizzazioni aperte e complesse in cui la responsabililità è distribuita a tutti i livelli gerarchici, a tutti i nodi della rete che costituisce l’organizzazione o di cui l’organizzazione fa parte.

Implementare una logica collaborativa nella gestione dei processi di produzione e logistici permette, anche con l’ausilio di strumenti tecnologici evoluti, di gestire tale complessità in quanto alla gestione di uno stesso processo possono intervenire una molteplicità di decisori con ruoli diversi e diversi operatori adibiti a specifiche attività tra loro contigue o concomitanti.

Nella formulazione della nostra proposta J-Flex, l’ultima versione chiamata J-Flex 4.U (For you), presenta inoltre, funzionalità di Collaborative Manufacturing nell’ottica della collaborazione tra i vari uffici delle aziende (tecnico, produzione, amministrativo e commerciale) per decidere velocemente strade alternative.

La nostra soluzione, inoltre, si basa sul concetto di software “role-based”, cioè tagliato sui ruoli aziendali, che vanno dal top management ai ruoli operativi fino alla fabbrica; in azienda ci sono diverse figure, ognuna ha delle esigenze differenti, quindi forniamo una soluzione che dà alle singole figure degli strumenti che risolvono problematiche specifiche del ruolo e del processo aziendale che gestiscono.

Nuove tecnologie.

Siamo con i Big Data, l'Internet of Things, il Mobile, la Multicanalità, impegnati in una nuova ondata di innovazione tecnologica, che richiede risorse economiche e anche professionali importanti, ma che offre anche una straordinaria occasione di sviluppo e miglioramento dei processi. Riuscite a cogliere / fare cogliere queste opportunità? Quali sono le innovazioni tecnologiche su cui state puntando?

Si dice che siamo alle soglie di una quarta rivoluzione industriale, quella dell’Industry 4.0, i cui principi ispiratori sono collegati ai concetti di interoperabilità, virtualizzazione, simulazione, modularità e analisi dei dati real-time. Sono tematiche verso le quali noi e i nostri clienti stiamo ponendo particolare attenzione e che sono molto in linea con il nostro approccio attuale e le soluzioni da noi proposte. In particolare, il concetto di simulazione real time, cioè il poter ottenere scenari diversi per poter prendere delle decisioni rapide, è da sempre un punto di forza delle nostre soluzioni di pianificazione e gestione della produzione. Sistemi di simulazione avanzati come i nostri permettono di elaborare un piano di produzione e, simultaneamente, crearne altri alternativi prevedendo possibili ‘intoppi’, e a ogni scenario collegare dei KPI di misurazione dei parametri che interessano. Stiamo inoltre facendo importanti investimenti tecnologici volti a garantire un’apertura della nostra suite software J-Flex verso l’utilizzo di dispositivi mobile, di sensoristica, di accesso alle informazioni, di co-progettazione distribuita, che vanno proprio nell’ottica di questi nuovi paradigmi.

Sostenibilità ambientale.

La revisione dei processi fatta in un'ottica “green”, porta ad una maggiore efficienza, che si traduce in un vantaggio competitivo. Siete d'accordo? Quali comportamenti state mettendo in atto affinché la vostra azienda agisca in modo più sostenibile sull'ambiente? Li considerate costi o siete riusciti a convertire questi comportamenti in vantaggi per il business? Se sì, di quale natura? Per quanto riguarda l'offerta, in che modo i Vostri prodotti software contribuiscono ad una gestione ottimizzata in questo senso, o, se hardware, sono stati migliorati in senso “green”?

Siete, fra l'altro, al corrente del progetto Rete LNG Italia Freight, sostenuto dall'UIR?

Nel nostro business si sente da tempo parlare di green manufacturing anche se negli ultimi anni l’idea di sostenibilità ambientale si è effettivamente evoluta, passando da un concetto prettamente ecologista a un’opportunità a disposizione delle imprese per la creazione di vantaggio competitivo, partendo prima di tutto dai processi aziendali.

Analizzando i risultati ottenuti presso clienti di diversi settori industriali, abbiamo riscontrato che le nostre soluzioni in ambito APS e MES possono effettivamente avere un importante impatto in termini di sostenibilità ambientale, non solo per la riduzione, fino al 90%, dell’utilizzo di supporti cartacei in ufficio e in fabbrica, ma soprattutto grazie all’incidenza del software sull’ottimizzazione dei processi e sulla riduzione degli sprechi in produzione.

In ambito APS, ad esempio, la nostra soluzione è in grado di ottimizzare i piani di produzione secondo diversi criteri e vincoli, ad esempio sequenziando le lavorazioni in modo da saturare gli impianti. Ciò permette di ridurre lo spreco di energie dovuto a macchine inattive o attrezzaggi non necessari. Come dicevo prima, le funzionalità simulative di J-Flex APS permettono di generare dei piani di produzione simulati e di vedere l’impatto immediato di ciascun piano su diversi indicatori di performance, tra questi vi sono anche KPI di consumo energetico, al fine di valutare la soluzione a minor impatto ambientale.

Particolare rilievo merita, inoltre, la soluzione di programmazione della produzione da noi implementata che permette di ottimizzare il piano di produzione sulla base dell’energia elettrica consumata dalle macchine. In questo caso il sistema J-Flex definisce l’impegno delle macchine di produzione in base al carico, individuando quali e quante di esse saranno operative. In questo modo è possibile definire la potenza in KW necessaria e concordare con la società di fornitura dell’energia elettrica il piano di erogazione dell’energia e gli eventuali bonus/malus in caso di sforamento del range ammesso.

In ambito MES, le funzionalità di gestione della qualità e della tracciabilità in produzione permettono di effettuare un controllo più puntuale e preciso della qualità del prodotto finale e quindi di ridurre i possibili scarti (di materia, di semilavorato, di prodotto finito) nelle diverse fasi di produzione. In particolare le funzionalità per la gestione dei campionamenti, permettono, in molti casi, di correggere in tempo gli eventuali difetti di produzione, riducendo i possibili scarti sul semilavorato/prodotto finito.

La “classica” domanda di bilancio.

Quale commento potete dare all'anno appena trascorso, per quanto riguarda la vostra azienda o la realtà di cui fate parte? Quale augurio e aspettativa particolare potete esprimere per l'anno che sta per cominciare?

Il 2015 è continuato sull’onda del 2014, con nuovi progetti e importanti soddisfazioni: abbiamo e acquisito nuovi clienti in Italia e all’estero e consolidato la collaborazione con importanti realtà industriali, tra questi anche gruppi industriali di rilievo nei settori del tessile/fashion, dell’elettronica, dell’automotive, dell’industria chimico-farmaceutica e cosmetica. Nell’arco dell’anno appena trascorso, inoltre, abbiamo intrapreso un percorso di innovazione con importanti investimenti in ambito tecnologico che vanno verso i nuovi paradigmi dell’Industry 4.0. Un percorso che continuerà nel 2016 e che siamo sicuri porterà nuove importanti soddisfazioni!

Scarica e leggi altri articoli e case history dall'area download

Supply Chain, nuove tecnologie, green manufacturing. L'intervista a Fabio Pettarin per Logistica Management

09.03.2016

09.03.2016

Supply Chain, nuove tecnologie, sostenibilità ambientale, questa alcuni dei temi toccati dall'inchiesta "Logistica: un successo condiviso" promossa dalla rivista Logistica Management.

La redazione ha infatti dedicato il numero di gennaio/febbraio 2016 ad una serie di interviste ai più importanti player italiani nel mondo della logistica e della supply chain.

Tra le 90 aziende partecipanti, suddivise ciascuna per il suo settore di riferimento, c'è anche Tecnest. Ecco l'intervista al Presidente Fabio Pettarin.

Supply chain.

La logistica viene considerata un costo da comprimere al massimo o spesso lasciato da gestire ad altri (es. vendite ex works) o la supply chain viene percepita come parte integrante della catena del valore? Le scelte aziendali vengono fatte in chiave di supply chain integrata e collaborativa, o i vari processi che la costituiscono sono ancora governati in maniera scollegata tra di loro? È meglio avere un numero alto di fornitori in lotta fra loro sul prezzo o giocare su una vera collaborazione tra pochi? I concetti di logistica collaborativa e di supply chain finance, come vengono recepiti e implementati? L'offerta di tecnologia aiuta in questo senso e quale ne è lo stato dell'arte?

L’aspetto collaborativo all’interno della supply chain è un tema molto attuale e sentito, non solo nel mondo della logistica vera e propria, ma anche nell’ambito dei processi produttivi che rappresentano il nostro vero core-business.

Le aziende manifatturiere oggi, infatti, sono organizzazioni aperte e complesse in cui la responsabililità è distribuita a tutti i livelli gerarchici, a tutti i nodi della rete che costituisce l’organizzazione o di cui l’organizzazione fa parte.

Implementare una logica collaborativa nella gestione dei processi di produzione e logistici permette, anche con l’ausilio di strumenti tecnologici evoluti, di gestire tale complessità in quanto alla gestione di uno stesso processo possono intervenire una molteplicità di decisori con ruoli diversi e diversi operatori adibiti a specifiche attività tra loro contigue o concomitanti.

Nella formulazione della nostra proposta J-Flex, l’ultima versione chiamata J-Flex 4.U (For you), presenta inoltre, funzionalità di Collaborative Manufacturing nell’ottica della collaborazione tra i vari uffici delle aziende (tecnico, produzione, amministrativo e commerciale) per decidere velocemente strade alternative.

La nostra soluzione, inoltre, si basa sul concetto di software “role-based”, cioè tagliato sui ruoli aziendali, che vanno dal top management ai ruoli operativi fino alla fabbrica; in azienda ci sono diverse figure, ognuna ha delle esigenze differenti, quindi forniamo una soluzione che dà alle singole figure degli strumenti che risolvono problematiche specifiche del ruolo e del processo aziendale che gestiscono.

Nuove tecnologie.

Siamo con i Big Data, l'Internet of Things, il Mobile, la Multicanalità, impegnati in una nuova ondata di innovazione tecnologica, che richiede risorse economiche e anche professionali importanti, ma che offre anche una straordinaria occasione di sviluppo e miglioramento dei processi. Riuscite a cogliere / fare cogliere queste opportunità? Quali sono le innovazioni tecnologiche su cui state puntando?

Si dice che siamo alle soglie di una quarta rivoluzione industriale, quella dell’Industry 4.0, i cui principi ispiratori sono collegati ai concetti di interoperabilità, virtualizzazione, simulazione, modularità e analisi dei dati real-time. Sono tematiche verso le quali noi e i nostri clienti stiamo ponendo particolare attenzione e che sono molto in linea con il nostro approccio attuale e le soluzioni da noi proposte. In particolare, il concetto di simulazione real time, cioè il poter ottenere scenari diversi per poter prendere delle decisioni rapide, è da sempre un punto di forza delle nostre soluzioni di pianificazione e gestione della produzione. Sistemi di simulazione avanzati come i nostri permettono di elaborare un piano di produzione e, simultaneamente, crearne altri alternativi prevedendo possibili ‘intoppi’, e a ogni scenario collegare dei KPI di misurazione dei parametri che interessano. Stiamo inoltre facendo importanti investimenti tecnologici volti a garantire un’apertura della nostra suite software J-Flex verso l’utilizzo di dispositivi mobile, di sensoristica, di accesso alle informazioni, di co-progettazione distribuita, che vanno proprio nell’ottica di questi nuovi paradigmi.

Sostenibilità ambientale.

La revisione dei processi fatta in un'ottica “green”, porta ad una maggiore efficienza, che si traduce in un vantaggio competitivo. Siete d'accordo? Quali comportamenti state mettendo in atto affinché la vostra azienda agisca in modo più sostenibile sull'ambiente? Li considerate costi o siete riusciti a convertire questi comportamenti in vantaggi per il business? Se sì, di quale natura? Per quanto riguarda l'offerta, in che modo i Vostri prodotti software contribuiscono ad una gestione ottimizzata in questo senso, o, se hardware, sono stati migliorati in senso “green”?

Siete, fra l'altro, al corrente del progetto Rete LNG Italia Freight, sostenuto dall'UIR?

Nel nostro business si sente da tempo parlare di green manufacturing anche se negli ultimi anni l’idea di sostenibilità ambientale si è effettivamente evoluta, passando da un concetto prettamente ecologista a un’opportunità a disposizione delle imprese per la creazione di vantaggio competitivo, partendo prima di tutto dai processi aziendali.

Analizzando i risultati ottenuti presso clienti di diversi settori industriali, abbiamo riscontrato che le nostre soluzioni in ambito APS e MES possono effettivamente avere un importante impatto in termini di sostenibilità ambientale, non solo per la riduzione, fino al 90%, dell’utilizzo di supporti cartacei in ufficio e in fabbrica, ma soprattutto grazie all’incidenza del software sull’ottimizzazione dei processi e sulla riduzione degli sprechi in produzione.

In ambito APS, ad esempio, la nostra soluzione è in grado di ottimizzare i piani di produzione secondo diversi criteri e vincoli, ad esempio sequenziando le lavorazioni in modo da saturare gli impianti. Ciò permette di ridurre lo spreco di energie dovuto a macchine inattive o attrezzaggi non necessari. Come dicevo prima, le funzionalità simulative di J-Flex APS permettono di generare dei piani di produzione simulati e di vedere l’impatto immediato di ciascun piano su diversi indicatori di performance, tra questi vi sono anche KPI di consumo energetico, al fine di valutare la soluzione a minor impatto ambientale.

Particolare rilievo merita, inoltre, la soluzione di programmazione della produzione da noi implementata che permette di ottimizzare il piano di produzione sulla base dell’energia elettrica consumata dalle macchine. In questo caso il sistema J-Flex definisce l’impegno delle macchine di produzione in base al carico, individuando quali e quante di esse saranno operative. In questo modo è possibile definire la potenza in KW necessaria e concordare con la società di fornitura dell’energia elettrica il piano di erogazione dell’energia e gli eventuali bonus/malus in caso di sforamento del range ammesso.

In ambito MES, le funzionalità di gestione della qualità e della tracciabilità in produzione permettono di effettuare un controllo più puntuale e preciso della qualità del prodotto finale e quindi di ridurre i possibili scarti (di materia, di semilavorato, di prodotto finito) nelle diverse fasi di produzione. In particolare le funzionalità per la gestione dei campionamenti, permettono, in molti casi, di correggere in tempo gli eventuali difetti di produzione, riducendo i possibili scarti sul semilavorato/prodotto finito.

La “classica” domanda di bilancio.

Quale commento potete dare all'anno appena trascorso, per quanto riguarda la vostra azienda o la realtà di cui fate parte? Quale augurio e aspettativa particolare potete esprimere per l'anno che sta per cominciare?

Il 2015 è continuato sull’onda del 2014, con nuovi progetti e importanti soddisfazioni: abbiamo e acquisito nuovi clienti in Italia e all’estero e consolidato la collaborazione con importanti realtà industriali, tra questi anche gruppi industriali di rilievo nei settori del tessile/fashion, dell’elettronica, dell’automotive, dell’industria chimico-farmaceutica e cosmetica. Nell’arco dell’anno appena trascorso, inoltre, abbiamo intrapreso un percorso di innovazione con importanti investimenti in ambito tecnologico che vanno verso i nuovi paradigmi dell’Industry 4.0. Un percorso che continuerà nel 2016 e che siamo sicuri porterà nuove importanti soddisfazioni!

Scarica e leggi altri articoli e case history dall'area download

Il caso CMA Macchine per Caffè al Global Logistics & Supply Chain Summit

Il 14 aprile 2016 al Global Logistics & Supply Chain Summit, Tecnest e CMA Macchine per Caffè presenteranno il progetto di pianificazione e gestione della produzione svolto presso l'azienda di Susegana (TV), uno dei più importanti produttori di macchine professionali per caffè espresso con marchio Astoria e Wega.

Maurizio Gaio, responsabile sistemi informativi di CMA Macchine per Caffè e Fabrizio Taboga, Project Manager di Tecnest srl, presenteranno infatti obiettivi, soluzioni e risultati del progetto di Advanced Planning & Scheduling e Manufacturing Execution System (MES) realizzato in CMA Macchine per Caffè. Una soluzione, basata sulla suite J-Flex di Tecnest, che ha permesso di migliorare la competitività di CMA in termini di gestione più rapida ed efficiente dell’ordine cliente, maggiore affidabilità delle date di consegna, maggiore rapidità di controllo e di risposta, riduzione del lead time di produzione e dei materiali mancanti, aumento della produttività e dell’efficienza complessiva.

L'appuntamento è per giovedì 14 aprile 2016 alle ore 10.00 presso il Centro Congressi Zanhotel & Meeting Centergross di Bentivoglio (BO) www.zanhotel.it

La partecipazione è gratuita previa iscrizione sul sito dell'evento

14 aprile 2016 ore 10.00-10.30

Una produzione “espresso”, quando il successo nasce dall’investimento tecnologico.

Il caso CMA Macchine per Caffè.

Il caso CMA Macchine per Caffè al Global Logistics & Supply Chain Summit

Il 14 aprile 2016 al Global Logistics & Supply Chain Summit, Tecnest e CMA Macchine per Caffè presenteranno il progetto di pianificazione e gestione della produzione svolto presso l'azienda di Susegana (TV), uno dei più importanti produttori di macchine professionali per caffè espresso con marchio Astoria e Wega.

Maurizio Gaio, responsabile sistemi informativi di CMA Macchine per Caffè e Fabrizio Taboga, Project Manager di Tecnest srl, presenteranno infatti obiettivi, soluzioni e risultati del progetto di Advanced Planning & Scheduling e Manufacturing Execution System (MES) realizzato in CMA Macchine per Caffè. Una soluzione, basata sulla suite J-Flex di Tecnest, che ha permesso di migliorare la competitività di CMA in termini di gestione più rapida ed efficiente dell’ordine cliente, maggiore affidabilità delle date di consegna, maggiore rapidità di controllo e di risposta, riduzione del lead time di produzione e dei materiali mancanti, aumento della produttività e dell’efficienza complessiva.

L'appuntamento è per giovedì 14 aprile 2016 alle ore 10.00 presso il Centro Congressi Zanhotel & Meeting Centergross di Bentivoglio (BO) www.zanhotel.it

La partecipazione è gratuita previa iscrizione sul sito dell'evento

14 aprile 2016 ore 10.00-10.30

Una produzione “espresso”, quando il successo nasce dall’investimento tecnologico.

Il caso CMA Macchine per Caffè.

Cosa si intende con questo termine?

Cosa si intende con questo termine?

09.03.2016

09.03.2016