Tecnest e Scm Group insieme per accelerare l’integrazione tra soluzioni tecnologiche e digitali

Scm Group, leader mondiale nelle tecnologie per la lavorazione di un’ampia gamma di materiali e nei componenti industriali, e Tecnest, riferimento nel settore delle soluzioni software di pianificazione della produzione e di supply chain management, hanno formalizzato una partnership che consentirà ad entrambe le aziende di rafforzare la leadership nei rispettivi settori di business.

Con questo accordo, infatti, Scm Group amplia la sua offerta di prodotti e servizi con sistemi digitali MES/MOM - Manufacturing Execution System / Manufacturing Operation Management e soluzioni software, facendo leva sui valori, le competenze e tecnologie di Tecnest. Tecnest, a sua volta, punta ad un ulteriore sviluppo sui mercati globali cogliendo le nuove opportunità derivanti dalla sinergia con Scm Group e garantendo altresì continuità operativa e strategica.

“Oggi la differenza non è più fatta solo dalle macchine utensili, ma dalla capacità di integrarle in un modello produttivo connesso, resiliente e sostenibile – afferma Marco Mancini, CEO di Scm Group -. L’accordo con Tecnest rientra pienamente nella visione del Gruppo, basata sull’integrazione di tecnologie avanzate, innovazione digitale e servizi per supportare le aziende nel loro percorso di efficientamento operativo.”

“Tecnest - aggiunge Giorgio P. Apolloni, CEO di Tecnest e socio insieme a Fabio Pettarin e Mario Chientaroli - continuerà a operare nel proprio mercato garantendo solidità e vicinanza a clienti, partner e collaboratori e mantenendo il proprio DNA. La partnership con Scm Group offre l’opportunità di un percorso di crescita accelerato e di sostenibilità del business nel lungo termine.”

Scm Group è leader mondiale nelle tecnologie per la lavorazione di una vasta gamma di materiali e nei componenti industriali. Le società del gruppo sono, in tutto il mondo, partner affidabili di affermate industrie che operano in vari settori merceologici: dall’industria del mobile all’edilizia, dall’automotive all’aerospaziale, dalla nautica alla lavorazione di materie plastiche. Scm Group coordina e sviluppa un sistema di eccellenze industriali con stabilimenti altamente specializzati e integrati in Italia e altri siti in Germania, Stati Uniti e Brasile con produzioni dedicate ai mercati locali. Scm Group ha un fatturato di 900 milioni di euro, oltre 4.000 collaboratori e una presenza diretta nei cinque continenti.

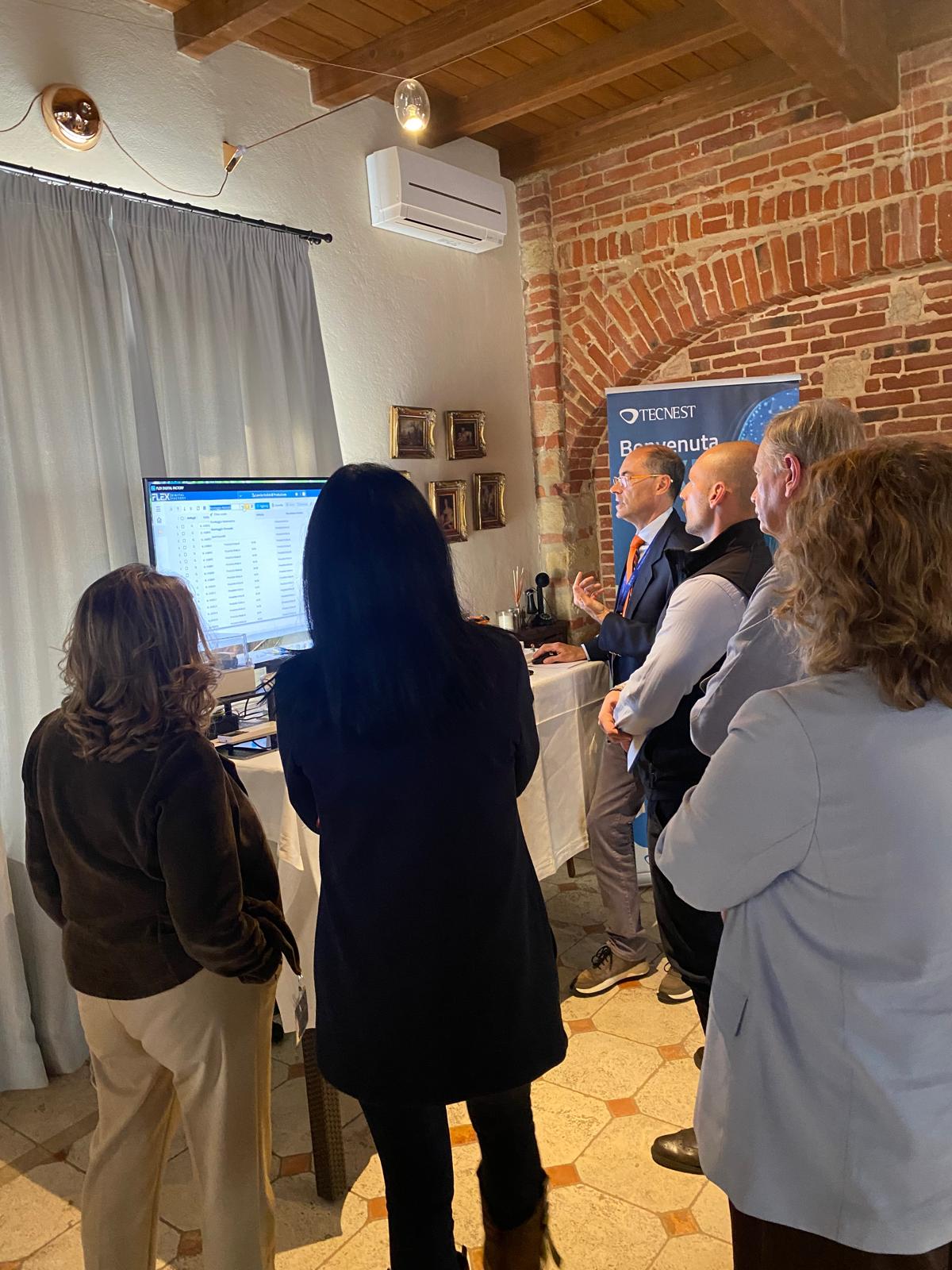

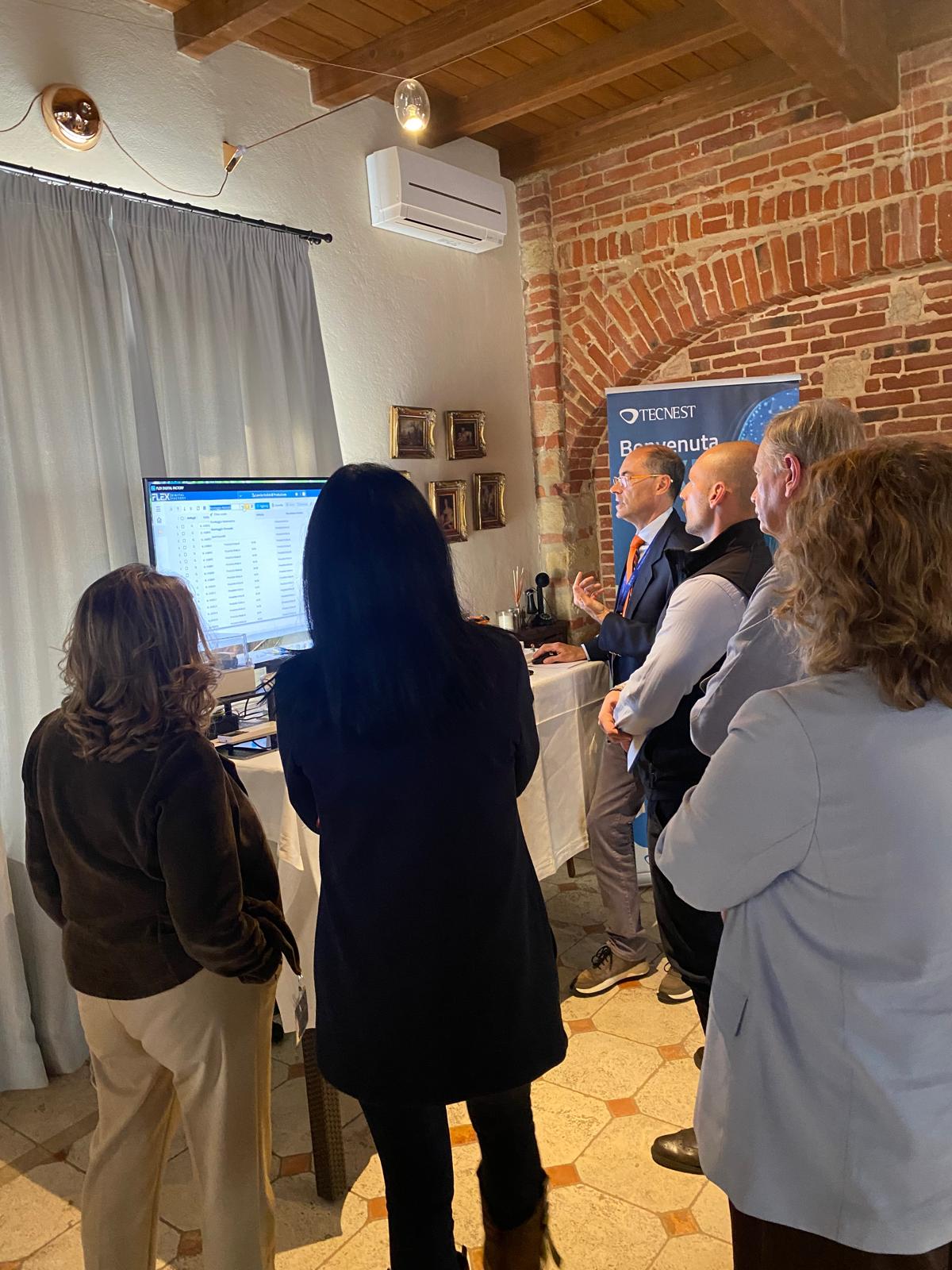

Una bellissima seconda tappa per il Digital Factory Roadshow ad Asti!

E' stato bellissimo incontrare tanti professionisti del mondo della fabbrica alla seconda tappa del Digital Factory Roadshow di Asti, l'evento itinerante dedicato alle tecnologie per la fabbrica digitale.

Un'occasione di confronto e incontro preziosa con aziende, partner e manager interessati ad approfondire le soluzioni per affrontare le sfide della fabbrica di oggi e di domani.

Durante l'evento abbiamo parlato di AI, fabbrica digitale, sistemi di schedulazione/pianificazione avanzata e soluzioni di interconnessione e controllo della produzione capaci di dare massimo controllo e visibillità su ogni attività di fabbrica. I partecipanti hanno poi potuto osservare le soluzioni in azione tramite demo point dedicati: dalla'AI, alla cabina di comando intelligente per la pianificazione fino al MOM. Non sono mancati i momenti di confronto one-to-one per analizzare insieme le principali criticità operative e quotidiane

Un evento ricco di incontri, confronti e di innovazione del quale non possiamo che non essere soddisfatti! Un ringraziamento speciale a tutti coloro che sono stati assieme a noi e che ci hanno dedicato il loro tempo.

Prossima tappa: Abruzzo il prossimo 13 novembre 2025.

Continuate a seguirci per scoprire date e dettagli dei prossimi appuntamenti!

Ultima tappa per il Digital Factory Roadshow | Abruzzo

Il Digital Factory Roadshow – Demo & Matching giunge per la sua ultima tappa a Pescara! Il roadshow è l’evento firmato Tecnest pensato per chi vuole toccare con mano le soluzioni tecnologiche per la fabbrica digitale e confrontarsi direttamente con i nostri esperti, ricevendo un Assessment gratuito. Dopo il successo della prima tappa a Lazise e della seconda ad Asti, Tecnest è pronta per l'ultimo appuntamento che si terrà il prossimo 13 novembre 2025 presso il Mood Hotel di Pescara!

Non solo speech e casi reali, ma anche demo pratiche, esperienze interattive e momenti dedicati al confronto one-to-one per analizzare insieme le tue principali criticità operative.

Durante l’evento potrai:

-

Scoprire trend di mercato, conoscere le opportunità offerte in termini di finanza agevolata pensate per il mondo della fabbrica e capire come le tecnologie Tecnest della suite FLEX possono supportare la tua azienda

-

Testare tecnologie come realtà aumentata e intelligenza artificiale messe a disposizione del pubblico ed assistere a demo tecniche e funzionali

-

Partecipare a un momento esclusivo ed a te riservato di Business Matching per raccontarci le tue esigenze per ricevere un assessment gratuito e personalizzato

Programma

-

14:15 | Registrazione e welcome @ Mood Hotel

-

14:30 / 15:30 | Innovare per competere nel manufacturing: Tecnest e la soluzione Flex per la fabbrica intelligente (Ing. Paolo Fontanot - Product Manager @ Tecnest, Ing. Antonio Dota - APS Senior Consultant, Erika Zanon - Marketing Manager)

-

15:30 / 18.00 | Avvio Business Matching one-to-one e sessioni Demo su postazioni di Pianificazione e schedulazione, MES, Supervisione e Intelligenza Artificiale

APERITIVO E BUFFET OFFERTO NEL CORSO DELL'EVENTO

Ideale se sei un:

-

CEO

-

Direttore di Produzione

-

Direttore Operation/ Supply Chain Manager

-

Direttore Pianificazione

-

Planner

-

IT Manager

-

Innovation Manager

-

Energy Manager

Iscriviti subito e raccontaci le tue sfide operative. Compilando il form di registrazione potrai riservare il tuo posto e raccontarci cosa desideri approfondire tra le soluzioni proposte dalla suite FLEX di Tecnest. Le informazioni ci aiuteranno a preparare per te un confronto tecnico e funzionale su misura.

Richiesta informazioni

Tecnest a Vicenza per A&T - Automation & Testing 2025!

Proseguono gli eventi Tecnest dopo la pausa estiva. Siamo pronti a concludere questo ultimo trimestre con un nuovo appuntamento in fiera. Dal 28 al 30 ottobre 2025 saremo alla fiera A&T - Automation & Testing di Vicenza

A&T è uno degli eventi di riferimento per l’industria manifatturiera, dedicato all'innovazione tecnologica, all’automazione e al testing, con un focus sulle competenze 4.0 e 5.0. Si tratta di un’occasione ideale per conoscere le ultime tendenze del settore, confrontarsi con i principali attori del mercato e creare nuove opportunità di collaborazione.

Vieni a trovarci al padiglione 7 stand E17-E19 e scopri la nostra suite software proprietaria FLEX!

:

:

Le nostre novità alla fiera

La galassia Flex: pianificazione agile e simulativa, MOM 5.0 e Predictive Advanced Analytics

Pianificare, schedulare, simulare: nel mondo della fabbrica digitale la pianificazione è più che mai un momento strategico di fondamentale importanza che impatta su tutto il processo produttivo. La soluzione di

Advanced Planning & Scheduling di Tecnest si configura come una cabina di comando per il mondo della pianificazione. Potente, Agile, integrata con l’ERP e multiscreen la soluzione sfrutta logiche evolute per offrire un’esperienza di pianificazione personalizzata.

Novità 2025 è il nuovo

MES/MOM 5.0 per il mondo della fabbrica. La nuova soluzione MES/MOM offerta di casa Tecnest offre non solo la possibilità di essere fruita on premise o in cloud, ma anche architetture agili basate su microservizi. E poi ancora funzionalità avanzate di raccolta dati, tracciabilità, tracking, qualità, manutenzione e la possibilità, grazie al framework IIOTCore, di interconnettersi con le macchine di produzione entrando nel loro DNA e restituendo all’utente in forma visuale, trend e dati utili per anticipare derive produttive e garantire continuità di produzione.

La soluzione MOM di quinta generazione, in continuità con la soluzione IIOT Core, si propone come un vero Process Supervisor in grado non solo di raccogliere e monitorare, ma anche di anticipare, calcolare e prevenire, grazie alla sensoristica avanzata, monitorando dati di produzione e di processo (vibrazioni,

consumi energetici, temperature etc). Insomma la sfida comune dell’analisi avanzata, integrata e intelligente in logica predittiva è la frontiera di questo nuovo anno.

VIKI-AI: l’assistente intelligente per la fabbrica e la pianificazione

Il processo di integrazione di nuovi software dedicati alla fabbrica è spesso un passaggio complesso nel caratterizzato dalla necessità di garantire continuità alla produzione, anche durante la Digital Transformation. Per supportare gli End-User nel cambiamento e potenziare ulteriormente la suite applicativa Tecnest ha sviluppato VIKI, l’assistente virtuale basato su intelligenza artificiale generativa, progettato per affiancare gli utenti nelle loro attività quotidiane.

Viki (Virtual Intelligent Knowledge Interface) rappresenta un passo verso il futuro della fabbrica digitale. Integrata nella suite Flex, Viki è attualmente disponibile per il software MES/MOM e, presto, sarà estesa anche alla pianificazione della produzione (APS). L’assistente, progettato da un team interfunzionale, è stato ideato per supportare gli utenti, facilitando il loro utilizzo dell’applicativo, migliorando l’onboarding, accelerando la formazione e ottimizzando le operazioni quotidiane.

Cosa potrà fare?

-

Interagire con gli utenti guidandoli nell’utilizzo del sistema

-

Fornire assistenza immediata navigando nelle applicazioni ed interagendo con le stesse

-

Restituire istantaneamente informazioni da manuali e documentazione

-

Apprendere dai feedback ricevuti.

L’obiettivo? Rendere agile la formazione e l’utilizzo degli applicativi abbattendo i tempi di apprendimento e affiancando agli end-user un assistente capace di eseguire azioni operative e completando compiti direttamente nel sistema, alleggerendo le mansioni interne e lasciando spazio ad attività a maggior valore aggiunto.

Tecnest è pronta per mostrare durante le fiere le soluzioni. Sei interessato a provarle dai vivo? Prenota un appuntamento con noi!

Sei interessato ma non riesci a partecipare?

Manda una mail a marketing@tecnest.it, pianificheremo un incontro personalizzato nella migliore composizione oraria per te.

Pianificazione automatica e simulativa: BESTE migliora la puntualità del 40%

Nel mondo del tessile di alta gamma la pianificazione non è solo un processo tecnico: è il cuore della continuità produttiva, della qualità e della fiducia che i clienti ripongono nell’azienda. Tempi di lavorazione variabili, ordini sempre più personalizzati e standard elevatissimi rendono ogni errore un rischio costoso. Per BESTE – azienda di Prato passata in pochi anni da piccola realtà commerciale a player internazionale con un fatturato salito da 30 a 80 milioni – basarsi solo sull’esperienza dei singoli non era più sufficiente. Serviva un metodo strutturato, digitale e affidabile. Da qui è nato il percorso con Tecnest, che ha trasformato il know-how artigianale in una pianificazione precisa e strategica grazie alla suite FLEX APS.

Dal manuale al digitale

Prima dell’implementazione, la pianificazione di BESTE era affidata a strumenti manuali, con poca visibilità sui carichi macchina e puntualità interna ferma al 20%. Oggi, grazie a processi integrati con l’ERP, configuratori automatici di cicli e simulazioni dinamiche, l’azienda può:

-

generare piani di produzione realistici basati su carichi e lead time effettivi;

-

simulare scenari produttivi in pochi click (spostamenti ordini, riorganizzazione turni, aggiunta lavorazioni);

-

liberare risorse da attività manuali per dedicarle a compiti a maggior valore;

-

avere una visione più chiara delle priorità di reparto e degli investimenti futuri.

I risultati raggiunti

Il nuovo approccio ha portato a risultati concreti e misurabili:

-

puntualità ordini interni migliorata dal 20% al 60%;

-

puntualità stabile all’80% sugli ordini in conto terzi;

-

tempi di elaborazione dei piani ridotti da una giornata intera a un’ora;

-

riduzione delle penali per ritardi e maggiore soddisfazione dei clienti.

Una trasformazione culturale

Il cambiamento non è stato solo tecnologico: la collaborazione con i consulenti Tecnest ha accompagnato BESTE nell’adozione di una nuova mentalità, più orientata al dato e al controllo strategico della produzione. Una trasformazione che ha reso l’azienda più agile e pronta ad affrontare le sfide del futuro, con la prospettiva di estendere ulteriormente il progetto anche alla schedulazione e al MES.

LEGGI LA CASE HISTORY