Auguri di Buon Natale e di Felice Anno Nuovo!

Tanti auguri di Buon Natale da tutto il Tecnest Team!

Grazie GLMSummit 23: all'anno prossimo!

Torniamo a Udine soddisfatti!

Anche quest'anno il Global Summit Logistics & Manufacturing è stata un'esperienza importante, che ci ha permesso di incontrare gli attori del mondo manifatturiero e le loro necessità, parlare con loro e confrontarci sul futuro.

Grazie a chi ha partecipato alla nostra conferenza dal titolo "L'Intelligenza Industriale per il controllo completo della produzione: il progetto Nord Laser", tenuta da Erika Zanon, Paolo Sità e Marco Bovolini. Ringraziamo anche profondamento il dott. Bovolini e Nord Laser per aver accolto la nostra richiesta e per continuare ad alimentare il nostro progetto assieme, ormai quasi ventennale.

Portiamo a casa nuovi ragionamenti e nuovi punti di vista. Global, ci vediamo l'anno prossimo!

Tecnest partecipa al Global Summit Logistics & Manufacturing 2023!

Il 22 e 23 novembre 2023 saremo presenti, anche quest'anno, come espositori all'evento GLOBAL SUMMIT LOGISTICS & MANUFACTURING.

Durante la due giorni dedicata all'incontro con i professionisti dell'innovazione in ambito logistica e Supply Chain manifatturiera saremo a disposizione dei partecipanti, in modalità "business matching" one2one, per poter comprendere insieme le necessità del singolo comparto ed individuare, grazie ai nostri consulenti, la soluzione più adatta.

Quando:

mercoledì 22 e giovedì 23 novembre 2023

Dove:

Centro Congressi TH Lazise - Hotel Parchi del Garda

Iscrizioni:

Per iscriverti all'evento fai click qui.

Parteciperemo anche con uno speech, previsto il 23 dalle ore 12.30 alle 13.00, assieme a Nord Laser Srl, un cliente con il quale abbiamo sviluppato un sistema di "Intelligenza Industriale" per i propri quattro stabilimenti produttivi. Scoprilo nella pagina dedicata.

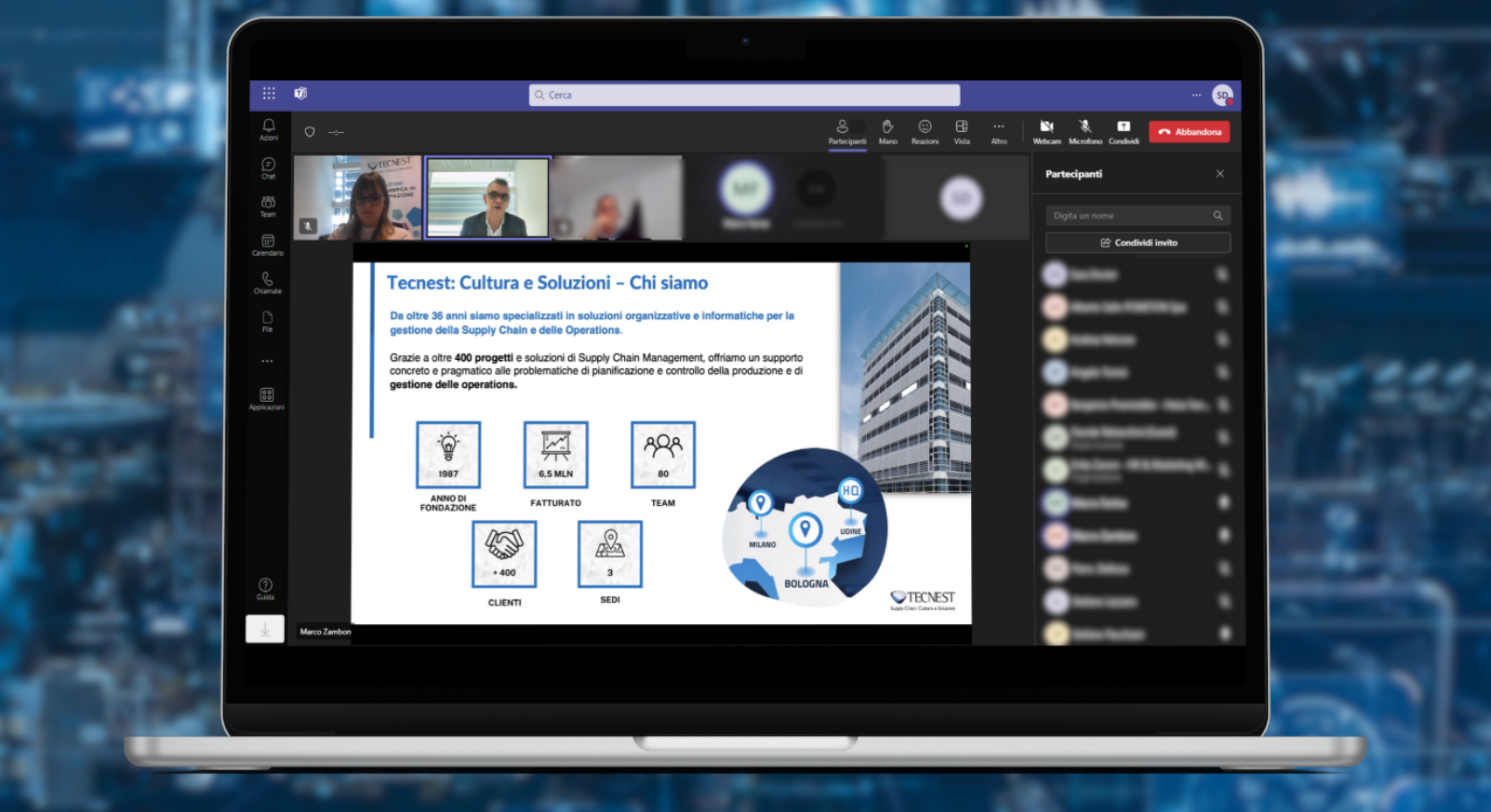

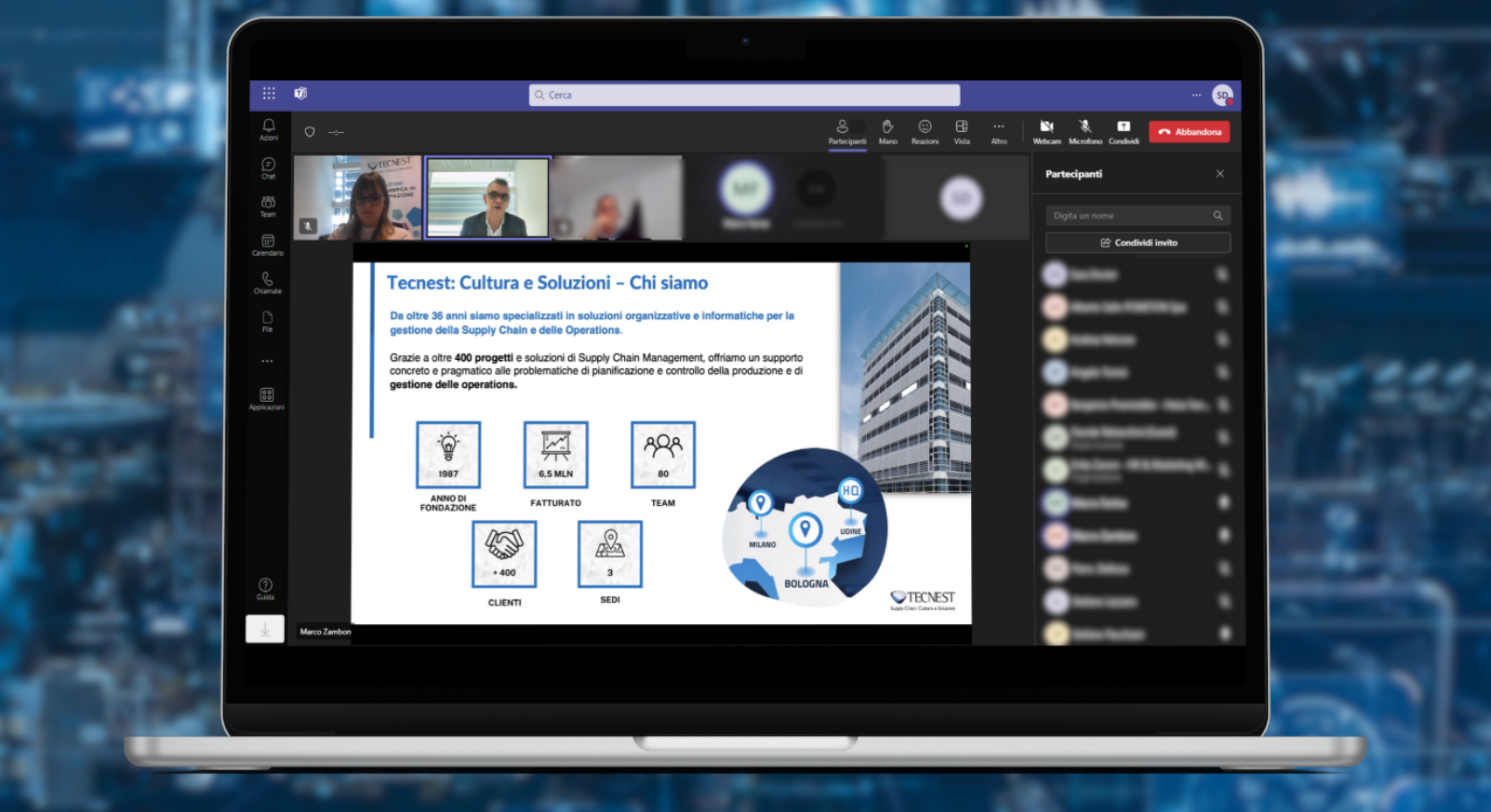

VIDEO | Il nostro Webinar in Replay: "Agevolazioni fiscali per APS, MES e interconnessione 4.0"

Tanta partecipazione per il nostro evento digitale dedicato alle specifiche e alle scadenze del credito d'imposta non poteva che renderci entusiasti!

Un successo il webinar "Agevolazioni fiscali per APS, MES e interconnessione 4.0: cosa è possibile fare entro il 2023 e come cambieranno gli incentivi nel 2024" che ci ha permesso di dare risposta ai dubbi dei tanti attori del mondo manifatturiero coinvolti nel processo di digitalizzazione delle proprie realtà produttive.

Assieme al FLEX Evangelist Marco Zambon abbiamo esplorato le possibilità di questo beneficio e come poterne usufruire entro la fine dell'anno, momento della riduzione dei vantaggi.

Ve lo siete perso? Nessun problema!

Potete recuperarlo qui, cliccando sull'immagine:

#GLMSummit23 – Tecnest e Nord Laser raccontano in uno speech l’intelligenza industriale

Come è stato possibile evolvere sfruttando la filosofia del Lean Manufacturing all'Intelligenza Industriale? Che ruolo hanno avuto i software per la produzione e l’Industry 4.0 in questo processo? In che modo siamo riusciti a ridefinire le tendenze produttive, ottimizzando l’efficienza in fabbrica con un unico software, per soddisfare le esigenze principali del settore produttivo?

Nel cuore della nostra presentazione presso il Global Summit Logistics & Manufacturing, ci concentreremo sul progetto più che ventennale condotto in collaborazione con

Nord Laser Srl, un percorso che incarna l'evoluzione della fabbrica passando dall'approccio tradizionale del Lean Manufacturing verso la frontiera dell'Industry 5.0.

Il progetto

Centrale in questo cammino è stato il concetto di “Intelligenza Industriale”, che ha svolto un ruolo determinante nel trasformare la visione e le operazioni di Nord Laser Srl. Un ecosistema software integrato, quello offerto dalla suite Flex di Tecnest, che ci ha permesso di sfruttare con successo le tecnologie dedicate all’ottimizzazione della supply Chain insieme all’'Industrial Internet of Things (IIoT) per creare un ambiente connesso di applicativi, strumenti, dispositivi e piattaforme di analisi, appositamente studiati per l’ambiente industriale.

Il risultato? Un cambiamento sostanziale nell'approccio operativo di fabbrica. L'Intelligenza Industriale ha consentito a Nord Laser Srl non solo di integrare gli applicativi, ma anche di condurre analisi su grandi moli di dati per estrarre insight strategici. Questa trasformazione ha permesso alla società di monitorare in tempo reale le condizioni degli asset, diagnosticare e risolvere prontamente problematiche, e anticipare azioni di controllo per migliorare le prestazioni dell'intero sistema.

Durante la presentazione, esploreremo in dettaglio gli step di progetto che hanno visto l’implementazione di MOM, APS, IIOT, I.40 e BI rendendo FLEX il centro nevralgico di un'operatività intelligente e su misura per quattro diversi stabilimenti produttivi.

Il caso di Nord Laser Srl è un esempio tangibile di come l'Intelligenza Industriale abbia forgiato una nuova era nel panorama industriale. Un progetto che può diventare un faro su come l'innovazione guidata dai dati e dai sistemi evoluti per la fabbrica abbiano alimentato la crescita e la competitività in un settore in costante evoluzione.