Industry 4.0 - Abbiamo interconnesso oltre 1000 macchine

Un traguardo importante per noi, ma anche un forte segnale da parte delle imprese manifatturiere.

Grazie alle agevolazioni previste dal Piano di Transizione 4.0 abbiamo condotto e concluso con successo oltre 100 progetti in ambito Industry 4.0 su diversi settori manifatturieri.

Sono state oltre 1000 le macchine interconnesse bidirezionalmente secondo i paradigmi previsti dalla normativa.

Un messaggio importante da parte anche degli imprenditori delle nostre aziende clienti che sono stati capaci non solo di accogliere la digitalizzazione, ma di comprenderla nella sua accezione più ampia: quella di essere un passo avanti verso la fabbrica completamente digitale e smart!

Qualità del servizio, pianificazione strategica e performance produttive: la multinazionale dei filati Fil Man Made Group Srl sceglie Tecnest

Fil Man Made Group Srl, azienda veneta leader nella produzione di filati per applicazioni tecniche e performanti di alta gamma, ha scelto Tecnest come proprio partner tecnologico per

l’implementazione dei propri sistemi informativi aziendali.

L’azienda trevigiana, che conta 800 dipendenti, con sedi in Italia e all’estero ed un fatturato superiore ai 100 milioni di euro, ha scelto la soluzione FLEX-APS (Advanced Planning and Scheduling) nativamente integrata con SAP© (operativo Worldwide) per la pianificazione delle proprie commesse.

È stata proprio la possibilità di integrare perfettamente i diversi applicativi a permettere all’azienda di identificare in FLEX il software adatto per il proprio progetto.

L’integrazione delle piattaforme permetterà un perfetto scambio di dati tra software ERP e APS.

Obiettivo del Progetto, per la gigante dei filati, è quella di incrementare sia la propria pianificazione operativa, migliorando tempi e lead-time al cliente finale assicurando sempre un servizio di alta qualità, sia la pianificazione strategica permettendo al management maggior visibilità sulle commesse e la possibilità di pianificarle, sul medio e lungo periodo, reagendo istantaneamente alle variazioni.

Il progetto sarà pienamente operativo, in una prima fase, sullo stabilimento triestino per poi essere esteso, con ogni probabilità, anche negli stabilimenti esteri in ottica multiplant a Cina, Portogallo e Turchia.

Qualità del servizio, pianificazione strategica e performance produttive: la multinazionale dei filati Fil Man Made Group Srl sceglie Tecnest

Fil Man Made Group Srl, azienda veneta leader nella produzione di filati per applicazioni tecniche e performanti di alta gamma, ha scelto Tecnest come proprio partner tecnologico per

l’implementazione dei propri sistemi informativi aziendali.

L’azienda trevigiana, che conta 800 dipendenti, con sedi in Italia e all’estero ed un fatturato superiore ai 100 milioni di euro, ha scelto la soluzione FLEX-APS (Advanced Planning and Scheduling) nativamente integrata con SAP© (operativo Worldwide) per la pianificazione delle proprie commesse.

È stata proprio la possibilità di integrare perfettamente i diversi applicativi a permettere all’azienda di identificare in FLEX il software adatto per il proprio progetto.

L’integrazione delle piattaforme permetterà un perfetto scambio di dati tra software ERP e APS.

Obiettivo del Progetto, per la gigante dei filati, è quella di incrementare sia la propria pianificazione operativa, migliorando tempi e lead-time al cliente finale assicurando sempre un servizio di alta qualità, sia la pianificazione strategica permettendo al management maggior visibilità sulle commesse e la possibilità di pianificarle, sul medio e lungo periodo, reagendo istantaneamente alle variazioni.

Il progetto sarà pienamente operativo, in una prima fase, sullo stabilimento triestino per poi essere esteso, con ogni probabilità, anche negli stabilimenti esteri in ottica multiplant a Cina, Portogallo e Turchia.

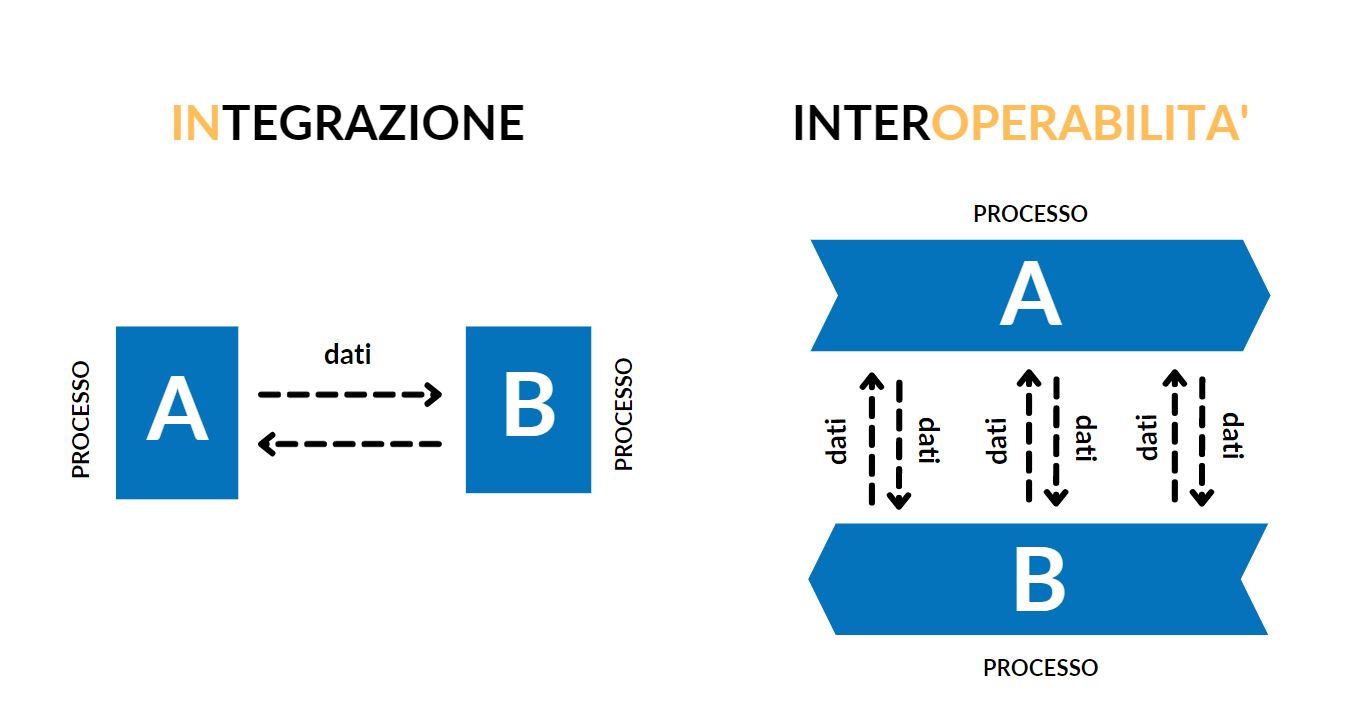

Dal MES al MOM: dall’integrazione, all’interoperabilità dei sistemi

Il Mes è entrato oramai nella vita quotidiana della attività di fabbrica. Monitoraggio dell’avanzamento della produzione, della qualità e dello stato delle macchine sono solo alcune delle funzioni alle quali assolvono i sistemi per la gestione della produzione.

Oggi però la richiesta è quella di sistemi sempre più capaci di integrare soluzioni abbracciando tutte le tematiche connesse alla produzione: dalla manutenzione, alla qualità, alla logistica inventariale dei materiali. Si è quindi passati dal semplice “MES” delle origini al “MOM” inteso come “Manufacturing Operations Management” ovvero un sistema dove tutte le operatività si integrano in uno schema comune.

L’evoluzione del MES

Il MES, nella sua nuova veste quindi, non assolve più solo al ruolo di mero sistema per la raccolta dati, ma anche a quello di piattaforma di confluenza per tutte le informazioni oltre che da base di collaborazione tra i diversi attori in gioco all'interno del sistema produttivo.

Un sistema quindi centrale che coinvolge l’intera gestione operativa, dalla produzione ai business process: dati e processi si incontrano trasformandosi in servizi in una logica di interoperabilità e collaborazione.

MES e MOM: differenze

Lo standard ISA95 identifica uno schema di 8 attività coinvolte nel MOM raggruppabili in quattro pilastri operativi: production, inventory, maintenance, quality

Nel Mom si integrano funzionalità interenti tutti e quattro i pilastri in diverse modalità.

Un sistema software in grado di realizzare tale idea di MOM deve quindi da un lato poter assolvere ai compiti "base" per la raccolta dei dati in tempo reale dall'ambito manifatturiero, ma dall'altro deve offrire una piattaforma in grado di interconnettere i diversi altri software coinvolti, implementando non solo i necessari flussi di dati e di eventi, ma anche le eventuali trasformazioni e risolvendo eventuali ambiguità derivanti da punti di parziale sovrapposizione con una definizione univoca dei "Master Data" o delle informazioni comuni ai diversi sistemi coinvolti.

Tecnologia MOM per lo Smart Manufacturing

Nel MOM devono trovare un supporto per l'implementazione i quattro temi fondamentali dello "Smart Manufacturing":

CONNETTIVITA': riguarda sia il dialogo verso i dispositivi IIoT sul campo che verso i sistemi ERP, con installazioni On-Premise, in Cloud od ibride (Fog Computing). Edge computing è esperanto della fabbrica: linguaggio comune

AUTOMAZIONE: che deve offrire sia implementazioni procedurali di compiti ripetitivi e per il coordinamento dei diversi sistemi coinvolti.

TRACCIABILITA': che deve poter coinvolgere non solo informazioni riguardanti movimentazioni di materiali ma anche quelle relative a dati e parametri di processo, condizioni operative, personale, macchine e altre risorse coinvolte.

ANALITCHE: devono permettere non solo analisi di "Business Intelligence" svolte a posteriori, con flessibilità nell'aggregazione e drill-down sui dat (disaggregare i dati a seconda dell’interesse), ma anche elaborazioni e raffronti in tempo reale, utili sia per fornire dei supporti decisionali o indicazioni di controllo nell'immediato che per lasciare delle tracce ulteriormente analizzabili a posteriori.

Trasversale a tutti questi quattro ambiti è inoltre la dimensione della collaborazione: il sistema MOM deve infatti essere in grado di connettere in maniera collaborativa tutti gli attori e processi coinvolti, permettendo un dialogo uomo-uomo, uomo-macchina e macchina-macchina anche offrendo un paradigma collaborativo generico ed intuitivo in modo da permettere ai decisori chiave coinvolti a ciascun livello operativo una sempre maggiore visibilità e controllo.

L’esperienza maturata da Tecnest e gli studi in campo R&D confluiscono in un nuovo MES/MOM cloud ready, concepito per essere cuore pulsante della fabbrica e punto di confluenza per tutti gli attori copinvolti nel processo produttivo.

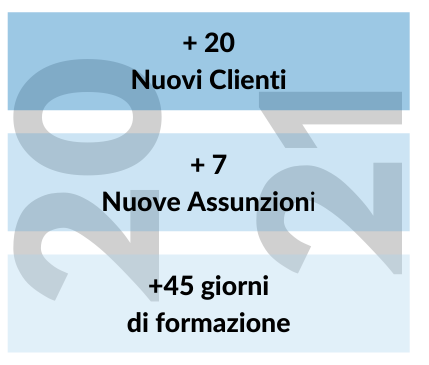

Bilancio: Tecnest chiude il 2021 in crescita per fatturato, struttura e nuovi progetti

Oltre 20 nuovi clienti, un significativo incremento dell’organico ed una crescita percentuale a due cifre del fatturato.

Si è chiuso con un segno più, il 2021 per la friulana Tecnest, azienda specializzata da 35 anni in soluzioni software a beneficio delle aziende manifatturiere.

Una crescita a doppia cifra, segno di un mercato che con sempre maggior forza guarda alla digitalizzazione della produzione come un asset fondamentale per una crescita concreta.

Nonostante le forti fluttuazioni dettate dalla pandemia, nell’ultimo biennio, Tecnest non si è mai fermata, puntando su una squadra altamente qualificata, una suite di prodotto che vanta oltre 30 anni di esperienza sul mercato e sulle tecnologie dedicate al mondo Industry 4.0.

Interessanti i risultati raggiunti anche dal punto di vista del personale (sette le nuove assunzioni) e della formazione, con oltre 45 giorni di corsi erogati nell'arco dell'anno.

I risultati

“Un risultato che abbiamo costruito grazie ad una forte visione orientata al futuro – afferma il Presidente dell’azienda Fabio Pettarin – con importanti iniziative ed investimenti sia nell’ambito delle soluzioni proposte ai nostri clienti, con il prossimo rilascio del nuovo APS e di una nuova piattaforma in ambito MOM, ma anche nell’attenzione alla crescita continua delle competenze dei nostri collaboratori ed all’estensione della rete dei partner sia tecnologici che commerciali”.

“Desideriamo crescere in modo importante e sostenibile anche nei prossimi anni – prosegue Pettarin - Ritengo necessario, oggi più che mai, dare grande ascolto al mercato, ai trend economici, tecnologici ed alle nuove richieste e necessità dei nostri clienti, per essere in grado di assicurare sempre un servizio innovativo e di qualità. La fiduciabilità è già oggi, e lo sarà sempre di più nel futuro, l’obiettivo e la massima priorità per la Tecnest”.

Una nuova BU per l'Industry 4.0 e la sostenibilità

Oltre alla consolidata esperienza sulle tematiche della Industry 4.0, per la connessione bidirezionale di impianti e dispositivi al MES (solo nel 2021 abbiamo interconnesso oltre 300 macchine in diversi settori ed ambiti produttivi), Tecnest ha dato vita ad una nuova BU operativa dedicata alle più innovative tecnologie in ambito Industry 4.0.

“Un team di esperti e specialisti grazie ai quali siamo in grado di offrire una proposition completa di connettività industriale pensata attorno alle attuali e future esigenze della digitalizzazione nel comparto manufacturing, agendo sulla raccolta di dati estremamente evoluti da campo capaci di generare nuovi modelli di business – conclude Pettarin - Tra questi certamente la servitizzazione ed anche l’attualissimo tema dell’energy saving. Grazie a le tecnologie abilitanti, come l’Edge computing e l’intelligenza artificiale, abbinate a tecniche di scheduling, saremo in grado di monitorare non solo quanto e come si consuma, ma anche, come ottimizzare l’energia durante la produzione.”