VTN Europe: gestione delle operations in un'azienda in "movimento"

L'azienda di Poiana Maggiore (VI) specializzata in attrezzature per il movimento terra, la frantumazione e il riciclaggio, ha scelto una soluzione completa per la gestione delle Operations per far fronte alle esigenze di flessibilità ed efficienza in un contesto di cambiamento organizzativo e di mercato.

L'azienda

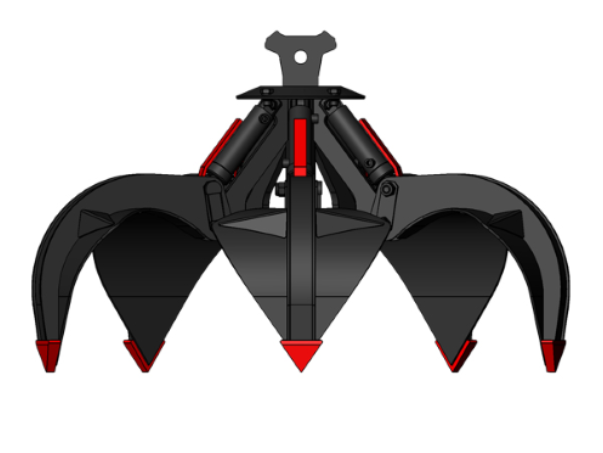

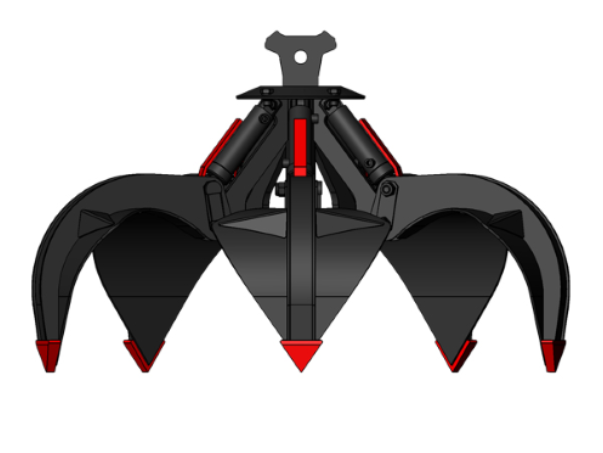

VTN Europe è un’azienda specializzata nella produzione di attrezzature per il movimento terra, la frantumazione e il riciclaggio, che ha come obiettivo principale trovare soluzioni sempre più innovative per rispondere alle necessità degli operatori di tutto il mondo.

VTN Europe è un’azienda specializzata nella produzione di attrezzature per il movimento terra, la frantumazione e il riciclaggio, che ha come obiettivo principale trovare soluzioni sempre più innovative per rispondere alle necessità degli operatori di tutto il mondo.

L’azienda presenta due principali tipologie di prodotti:

• le benne: gestiti a codici catalogo con articoli a variante – MTO (Make to Order)

• i frantumatori: gestiti a codici catalogo con articoli a variante – MTS (Make To Stock)

A questi si aggiungono i ricambi, gestiti a codici articolo con articoli chiusi.

Il progetto: contesto e obiettivi

La logica di risposta al mercato è mista: di tipo Make To Order (produzione su commessa) per le benne e per i ricambi, mentre per i frantumatori è di tipo Make To Stock (produzione a magazzino).

La logica di risposta al mercato è mista: di tipo Make To Order (produzione su commessa) per le benne e per i ricambi, mentre per i frantumatori è di tipo Make To Stock (produzione a magazzino).

La prima esigenza di VTN Europe era quella di introdurre un sistema di Pianificazione della produzione e un sistema di raccolta dati e monitoraggio in reparto.

In secondo luogo il sistema è stato ampliato a copertura di tutti i processi Operations con l’obiettivo di sostituire il gestionale esistente con un sistema più avanzato che fosse in grado di rispondere alle specificità del nuovo modello organizzativo e alla forte espansione dell’azienda, tenendo conto delle criticità legate al processo produttivo.

In particolare risultava particolarmente critica la gestione dei dati tecnici (con matricole e lotti) e del processo di costificazione.

(...)

Per rispondere alle esigenze del cliente, è stato studiato un nuovo modello di pianificazione, controllo e gestione della produzione ed è stato introdotto il sistema informativo di Operations Management di J-Flex integrato con il CAD, il nesting, il sistema di contabilità. La soluzione J-Flex è stata introdotta gradualmente in azienda, seguendo due principali stream di progetto. (...)

Benefici ottenuti

Grazie all’intervento di Tecnest e alla soluzione J-Flex implementata, V.T.N. Europe ha potuto raggiungere complessivamente gli obiettivi preposti, e a risolvere le criticità relative all’organizzazione, alla pianificazione e alla gestione dei dati tecnici.

La soluzione proposta da Tecnest consente un'ottima integrazione del flusso produttivo. Partendo dalla riga di vendita, viene staccata la matricola, che accompagna il prodotto nella sua catena produttiva; inoltre vengono definiti gli attributi di prodotto che ne determinano la variante e la distinta di produzione, evitando inutili e costose ripetizioni a livello di codifica. Questi aspetti, uniti ad una soluzione integrata che comprende tutte le funzioni di produzione dell'azienda, hanno consentito una più rapida operatività e una maggiore velocità nel reperimento delle informazioni.

Scarica e leggi il case history completo dall'area download

DISA Spa - Gestire la qualità in produzione e in accettazione con una soluzione completa e integrata

Una risposta completa e flessibile per la gestione delle Operations aziendali, dalla schedulazione della produzione alla raccolta dati in reparto, dal controllo qualità alla gestione degli acquisti, vendite e conto lavoro.

L'azienda

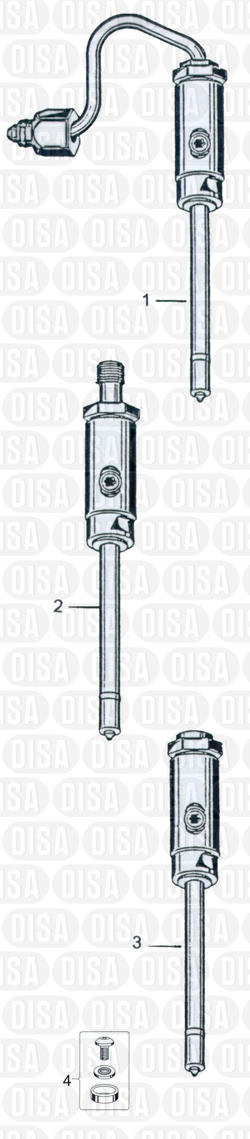

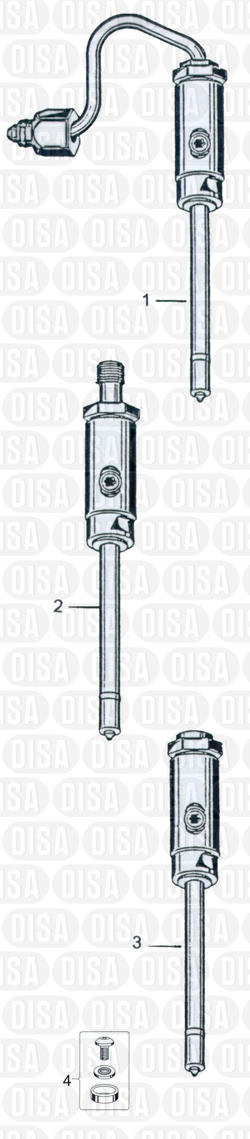

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è oggi una realtà strutturata con circa 150 dipendenti e uno stabilimento di oltre 15.000 metri quadrati in cui vengono utilizzate macchine di ultima generazione e avanzati strumenti di misura per garantire la massima qualità. Attualmente i prodotti DISA vengono distribuiti direttamente e indirettamente in 50 Paesi del mondo.

Il contesto di riferimento e gli obiettivi del progetto

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

La logica di risposta al mercato prevede una produzione su base previsionale con finitura e assemblaggio su ordine (Finish To Order).

Il business di DISA è molto legato all’andamento del mercato finale il quale è solo di massima assimilabile alla particolarità del settore automotive.

Il mix di ordini di DISA, infatti, è composto in parte da primi allestimenti e, in parte, da vendite rivolte all’after market (ricambistica). Gli accordi quadro con grandi aziende sono caratterizzati da una forte variabilità.

La prima esigenza espressa da DISA era quella di ottimizzare il processo di schedulazione della produzione e ottimizzazione delle sequenze di lavorazione.

In seguito era emersa l’esigenza di dotarsi di un sistema MES con funzionalità di monitoraggio e raccolta dati in fabbrica e controllo qualità.

La gestione della qualità era particolarmente importante per poter adempiere ai requisiti richiesti dalla certificazione ISO dell’azienda e riguardava sia la produzione sia i processi di acquisto e conto lavoro.

Con il passare del tempo e con l’emergere di nuove esigenze di gestione, DISA ha affidato a Tecnest e al software J-Flex anche la gestione dei processi delle operations, comprensivi di gestione acquisti, conto lavoro e vendite.

La soluzione e lo sviluppo del progetto

Per rispondere alle esigenze del cliente, è stata implementata la soluzione software J-Flex a copertura inizialmente dei processi di schedulazione della produzione e raccolta dati in fabbrica e, in seguito, di tutti i processi delle operations.

Sono stati quindi implementate le soluzioni J-Flex APS, J-Flex MES e J-Flex OPM per la gestione dei processi di schedulazione della produzione, raccolta dati, gestione della qualità, gestione vendite, acquisti e conto lavoro. All’interno della soluzione, particolarmente rilevante è la soluzione per la gestione della qualità che integra funzionalità per il controllo qualità in produzione e funzionalità per la gestione della qualità in accettazione.

Benefici ottenuti

Grazie all’intervento di Tecnest e alla soluzione J-Flex implementata, DISA ha potuto dotarsi di un sistema completo e integrato per la gestione di tutti i processi delle operations.

La parte di gestione della qualità ha permesso l’implementazione della documentazione della qualità richiesta dagli ispettori di certificazione e ad un’ottimizzazione dei tempi interni attraverso:

• Liste sollecito dalla produzione al reparto accettazione merci per la soluzione dei mancati del piano di produzione per particolari presenti in quarantena.

• Liste di disponibilità diversificando tra magazzini di produzione e quarantena.

Grazie a una maggiore automatizzazione e ottimizzazione dei processi di produzione e logistici, è stato possibile ridurre le giacenze in magazzino.

Scarica e leggi il case history completo dall'area download

Akrapovic: un'azienda al massimo dei giri

Akrapovic, l’azienda di Ivancna Gorica (Slovenia) fondata nel 1990 da Igor Akrapovic, in passato pilota di successo in sella ad una moto, oggi imprenditore con 500 dipendenti e 40 milioni di fatturato, si è rivolta a Tecnest per realizzare una soluzione in grado di massimizzare la cadenza delle linee a partire dal reparto Engineering.

il problema di massimizzare tanto la produzione degli assemblati quanto l’utilizzo della manodopera in sistemi produttivi come quello di Akrapovič, è un problema noto in ambito Operations Management con il nome di "Assembly Line Crew Scheduling" (ALCS), cioè schedulazione della manodopera per l’assemblaggio in linea.

Il case history spiega come i consulenti Tecnest hanno analizzato e risolto tale problematica di schedulazione della produzione attraverso l'ausilio della soluzione software J-Flex PwE di Tecnest.

Scarica e leggi il case history completo dall'area download

Motori Minarelli - Conciliare schedulazione della produzione e Lean Manufacturing

.png) Una logica ‘Pull’ di approvvigionamento materiali in linea e un perfetto bilanciamento della manodopera al montaggio: quando l’approccio orientale ed occidentale trovano un equilibrio vincente.

Una logica ‘Pull’ di approvvigionamento materiali in linea e un perfetto bilanciamento della manodopera al montaggio: quando l’approccio orientale ed occidentale trovano un equilibrio vincente.

Profilo aziendale

Motori Minarelli vanta una gloriosa tradizione nella costruzione di motori a scoppio per applicazioni motociclistiche: 57 anni di storia e oltre 10 milioni di motori prodotti. Una forte accelerazione è avvenuta negli ultimi 12 anni: ben oltre la metà dei 10 milioni di motori sono stati realizzati quando l'azienda bolognese ha introdotto nella sua gamma i motori per scooter, di cui è diventata indiscussa leader europea e mondiale.

La Motori Minarelli (che dal 2002 è controllata al 100% dal Gruppo Yamaha, secondo produttore al mondo di moto), diretta da un management interamente italiano sviluppa a Calderara di Reno motori per scooter e motociclette da 50 cc a 660 cc 4 e 2 tempi, equipaggiando i veicoli di maggior successo commerciale nel mercato europeo (Yamaha: Booster 50, X-Max 250, XT660; Malaguti: Phantom 50, Password 250; Aprilia: Pegaso 660 ).

Gli elevati standard tecnologici ottenuti ultimamente con cilindrate sempre maggiori hanno consolidato il ruolo dell’azienda nel gruppo, aprendo interessanti prospettive di ulteriore crescita nell’immediato futuro.

Il contesto di riferimento

Due stabilimenti, con caratteristiche molto diverse fra loro, ma strettamente correlati all’interno di un unico flusso logistico orientato alla realizzazione dei prodotti finiti: motori per motocicli o per scooter.

Ironia della sorte: la Motori Minarelli, storica azienda di Calderara di Reno, ha dunque un “due tempi” già all’interno del suo contesto produttivo.

Nel primo stabilimento vengono effettuate lavorazioni meccaniche che coinvolgono circa cento macchine operatrici (torni, frese, dentatrici, rettifiche) a controllo numerico, con alcune stazioni ad alto livello di automazione.

Le fasi di lavorazione qui portano alla realizzazione di componenti critici del motore, sia in acciaio (alberi, ingranaggi) che in lega leggera (basamenti, teste).

Il secondo stabilimento è invece dedicato all’assemblaggio finale dei motori, che avviene su 5 linee di montaggio secondo logiche “lean”. I materiali utilizzati provengono in parte da produzione interna (nel primo stabilimento), in parte da qualificati fornitori esterni.

Obiettivi Principali

Motori Minarelli cercava da tempo uno strumento in grado di dare una risposta concreta alle esigenze di programmazione dei reparti produttivi.

Sul lungo periodo era interesse dei responsabili poter operare una verifica preliminare del carico complessivamente impegnato dallo sviluppo delle previsioni di vendita.

Sul breve periodo l’obiettivo era invece quello di ottimizzare le sequenze all’interno dello stabilimento dedicato alle lavorazioni meccaniche e, nel contempo, bilanciare la manodopera impegnata sulle linee di montaggio.

Scarica e leggi il case history completo dall'area download

VTN Europe è un’azienda specializzata nella produzione di attrezzature per il movimento terra, la frantumazione e il riciclaggio, che ha come obiettivo principale trovare soluzioni sempre più innovative per rispondere alle necessità degli operatori di tutto il mondo.

VTN Europe è un’azienda specializzata nella produzione di attrezzature per il movimento terra, la frantumazione e il riciclaggio, che ha come obiettivo principale trovare soluzioni sempre più innovative per rispondere alle necessità degli operatori di tutto il mondo. La logica di risposta al mercato è mista: di tipo Make To Order (produzione su commessa) per le benne e per i ricambi, mentre per i frantumatori è di tipo Make To Stock (produzione a magazzino).

La logica di risposta al mercato è mista: di tipo Make To Order (produzione su commessa) per le benne e per i ricambi, mentre per i frantumatori è di tipo Make To Stock (produzione a magazzino).

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra.

DISA è un’azienda storica italiana fondata nel 1941 che si occupa di gruppi di iniezione per motori Diesel nel campo delle macchine operatrici e/o movimento terra. DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

DISA è specializzata nella produzione di gruppi di iniezione per motori diesel per macchine operatrici o macchine movimento terra.

.png) Una logica ‘Pull’ di approvvigionamento materiali in linea e un perfetto bilanciamento della manodopera al montaggio: quando l’approccio orientale ed occidentale trovano un equilibrio vincente.

Una logica ‘Pull’ di approvvigionamento materiali in linea e un perfetto bilanciamento della manodopera al montaggio: quando l’approccio orientale ed occidentale trovano un equilibrio vincente.