Ompar Srl: una produzione sfavillante con J-Flex

Ompar Srl, azienda specializzata nella produzione di macchinari per l’industria orafa ha scelto Tecnest e J-Flex per un nuovo progetto di Advanced Planning & Scheduling e MES.

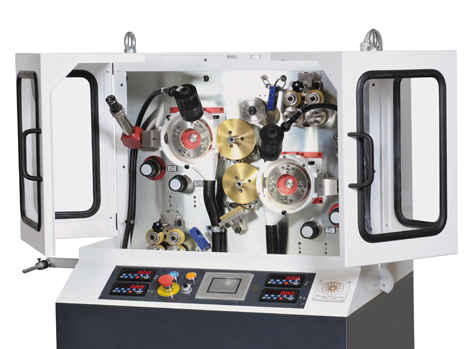

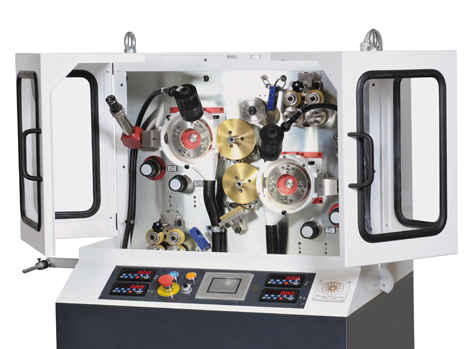

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

Nell'ambito di un progetto di ottimizzazione dei processi aziendali, la direzione di Ompar ha scelto le soluzioni J-Flex APS e MES con l'obiettivo di supportare la presa di decisione e far fronte alle quotidiane perturbazioni produttive attraverso l'elaborazione di piani alternativi, aumentare la saturazione delle risorse e l'efficienza, migliorare il livello di servizio cliente e l’affidabilità delle consegne, aumentare la qualità delle informazioni e dei dati disponibili attraverso una consuntivazione in tempo reale, garantire la marginalità di prodotto tramite un calcolo corretto dei costi di produzione a preventivo e consuntivo e, infine, aumentare la precisione degli indicatori prestazionali e del sistema di reporting aziendale.

L’innovazione dentro l’espresso del bar: il caso CMA Macchine per Caffè

06.05.2016 Comunicato stampa

Chiedere un caffè al bar è uno dei gesti più comuni della vita quotidiana, ma poco si sa dell’innovazione e dei processi che stanno dietro alla tazzina di espresso servita al bancone.

Se ne è parlato durante l’ultimo Global Logistics & Supply Chain Summit che si è svolto a Bologna, grazie a Tecnest, azienda di Udine specializzata in soluzioni di supply chain management, che ha presentato la case history di CMA Macchine per Caffè, azienda di Treviso fiore all’occhiello del made in Italy che, con i marchi Astoria e Wega, produce e commercializza in tutto il mondo tra le migliori macchine da caffè professionali.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

Dal 2007 le macchine per caffè Astoria e Wega sono prodotte nello stabilimento di Susegana (Treviso) che si sviluppa su un’area totale di 40mila metri quadrati con una superficie coperta di 20.000 metri quadrati e arriva a coprire una produzione potenziale di 70mila macchine l’anno.

Per mantenere il vantaggio competitivo e continuare a migliorarsi, l’azienda da sempre investe in tecnologia e innovazione: nel 2007 in particolare è stata fatta una revisione degli impianti produttivi in ottica Lean Manufacturing. «Abbiamo rivisto la struttura delle linee di assemblaggio, la posizione dei magazzini materia prima e prodotto finito. In questo periodo è iniziata anche la collaborazione con Tecnest, con l’obiettivo di ottimizzare e informatizzare i processi produttivi» ha spiegato Gaio.

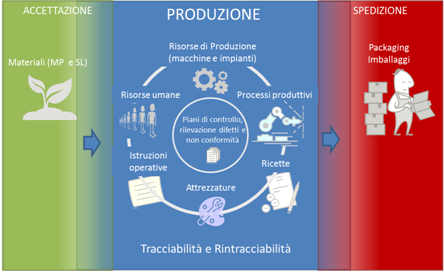

La produzione CMA.

Il processo produttivo di CMA Macchine per Caffè prevede da un lato la produzione dei componenti (reparto stampaggio) e dall’altro l’assemblaggio del prodotto finito sulla base dell’ordine cliente (reparto montaggio). La logica di produzione è prevalentemente Assembly To Order (assemblaggio dei componenti su commessa). «Il contesto produttivo è caratterizzato dall’elevata variabilità delle richieste e delle priorità in produzione, da lotti medio-piccoli, da numerose varianti e personalizzazioni di prodotto – ha detto Fabrizio Taboga, che si occupa di consulenza e gestione progetti di supply chain management in Tecnest -. L’azienda è inoltre sottoposta a normative che richiedono specifici collaudi, controlli qualitativi e la tracciabilità dei componenti critici. Sono infine presenti dei vincoli dati dal numero finito di attrezzi per le macchine di stampaggio e dalla complessità dei setup delle stesse».

Dalla schedulazione della produzione alla tracciabilità di prodotto e processo

Per rispondere alle esigenze di CMA Macchine per Caffè, Tecnest ha implementato un sistema integrato di schedulazione e gestione della produzione che tenesse conto delle criticità e dei vincoli del contesto. «Il progetto ha visto l’introduzione delle soluzioni: J-Flex APS (Advanced Planning & Scheduling) per la schedulazione della produzione e J-Flex MES (Manufacturing Execution System) per la raccolta dati in tempo reale calcolando tempi effettivi, rese e produttività, la tracciabilità, il monitoraggio in tempo reale del piano di produzione e delle risorse coinvolte e l’analisi delle performance in produzione» ha spiegato Taboga.

«Oggi gestiamo in modo più rapido l’ordine cliente, sincronizzando le spedizioni tra prodotto finito, ricambi e accessori, con un aumento complessivo della produttività – ha detto Gaio -. Un altro vantaggio che abbiamo avuto riguarda la puntualità delle consegne e il servizio al cliente: le date di consegna sono più affidabili, abbiamo ridotto i materiali mancanti e il lead-time di produzione, anche grazie al software J-Flex, è diminuito da quattro a tre settimane. Oggi abbiamo una completa visibilità sulla produttività dei reparti, maggiore rapidità di controllo e di risposta in linea, maggiore correttezza dei dati e una tracciabilità completa del processo produttivo. In generale sono migliorate le performance produttive, eliminando gli sprechi e quindi riducendo i costi, in un’ottica di miglioramento continuo. Siamo in grado di dare risposte sempre più rapide e affidabili in un settore molto competitivo».

Il Case History completo e le SLIDE della presentazione di Fabrizio Taboga e Maurizio Gaio sono disponibili e scaricabili dall'AREA DOWNLOAD

8.4.2016 MARK UP: http://www.mark-up.it/la-tecnologia-nelle-tazzine-da-caffe-il-caso-cma-macchine-per-caffe/

4.5.2016 BTOBORESETTE http://www.btboresette.com/innovazione-caffe-cma-ottimizza-la-friulana-tecnest/

4.5.2016 IMPRESAMIA http://www.impresamia.com/innovazione-dentro-lespresso-del-bar-il-caso-cma-macchine-per-caffe/

4.5.2016: METEOWEB.IT http://www.meteoweb.eu/2016/05/linnovazione-dentro-lespresso-del-bar-caso-cma-macchine-caffe/681248/

5.5.2016: ITIS magazine http://www.itismagazine.it/news/11067/cma-macchine-per-caffe-innovazione-e-tecnologia/

5.5.2016: LA TRIBUNA DI TREVISO link

6.5.2016: LOGISTICAEFFICIENTE.IT http://www.logisticaefficiente.it/comunicati-stampa/innovazione-dentro-espresso-bar-cma-macchine-per-caffe.html

Ti.Bel (Gruppo Calzedonia): Date di consegna più precise e Produttività migliorata del 8% con la schedulazione real-time

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel rappresenta un anello fondamentale della Supply Chain di Calzedonia, che deve sottostare a date di consegna ben precise e tassative e, allo stesso tempo, deve garantire una flessibilità adeguata a poter gestire tempestivamente anche gli ordinativi flashtipici dei campionari "pronto-moda".

Le attività svolte da Ti.Bel si sintetizzano in tre processi principali:

• Tintura

• Finissaggio

• Controllo qualità (specole)

Il processo di produzione di Ti.Bel presenta una distinta base molto piatta, con vincoli dati solo dalla disponibilità del materiale tessile greggio.

Il centro di lavoro critico è rappresentato dalle macchine di tintura che vanno saturate il più possibile.

La vera criticità di Ti.Bel è quindi rappresentata dal processo di pianificazione e schedulazione di tutte le attività necessarie a soddisfare gli impegni commerciali stabiliti, garantendo il rispetto delle regole di ottimizzazione e di salvaguardia qualitativa del processo.

Obiettivi

Sulla base del contesto descritto, il management diTi.Bel aveva l’esigenza di dotarsi di uno strumento di pianificazione e schedulazione che permettesse di rigenerare il piano di produzione in tempo reale, tenendo conto dell'effettiva lottizzazione di tessuto a magazzino e dell'effettiva disponibilità delle macchine di produzione.

Vi era inoltre l’esigenza di migliorare il processo di datazione aumentando sia la precisione delle date di consegna, sia la tempestività con la quale la data viene confermata, verificare la coerenza tra materiali disponibili e piano schedulato e favorire l’elaborazione di piani alternativi per la presa di decisione.

Il sistema doveva inoltre ottimizzare l’utilizzo delle macchine di tintura aumentandone la saturazione e operare una generazione automatica delle operazioni batch di tintura.

Per quanto riguarda la gestione della produzione, vi era la necessità di gestire le operazioni di avanzamento e monitoraggio delle attività in fabbrica, garantendo la completa tracciabilità e rintracciabilità in produzione, e di gestire i controlli qualità con l’obiettivo di migliorare la produttività globale di Ti.Bel in termini di O.E.E.

Scarica e leggi il case history completo dall'area download

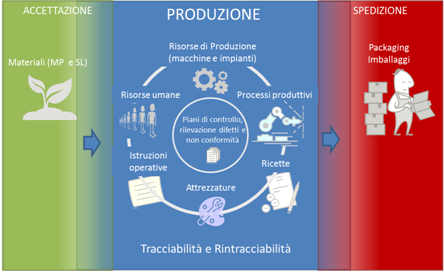

Il MES e la Tracciabilità di prodotto e processo nel Discrete Manufacturing

28.10.2013

Le attuali condizioni di mercato hanno portato le aziende italiane a dover operare a velocità frenetiche gestendo nel contempo un’enorme quantità di informazioni di prodotto attraverso una supply chain globale in espansione.

Ciò è particolarmente vero per le aziende operanti nell'ambito del Discrete Manufacturing (ad esempio per la aziende operanti nel settore dell'elettronica) per cui la riduzione dei tempi per l’introduzione di nuovi prodotti, la sempre maggiore pressione verso una diminuzione dei prezzi unita all'esigenza di garantire un'elevata flessibilità del mix produttivo, i requisiti di conformità alle normative ambientali e di qualità, le complessità tecnologiche e il crescente affidamento all’outsourcing convergono nel loro insieme a creare maggiori rischi in termini di qualità e affidabilità della produzione.

In questo contesto di mercato diventa sempre più importante gestire aspetti quali la tracciabilità di prodotto e processo, al fine di garantire maggiore sicurezza sui prodotti e trasparenza nella gestione della filiera, maggiore fidelizzazione del cliente e minori costi della non-qualità.

Tracciabilità e rintracciabilità

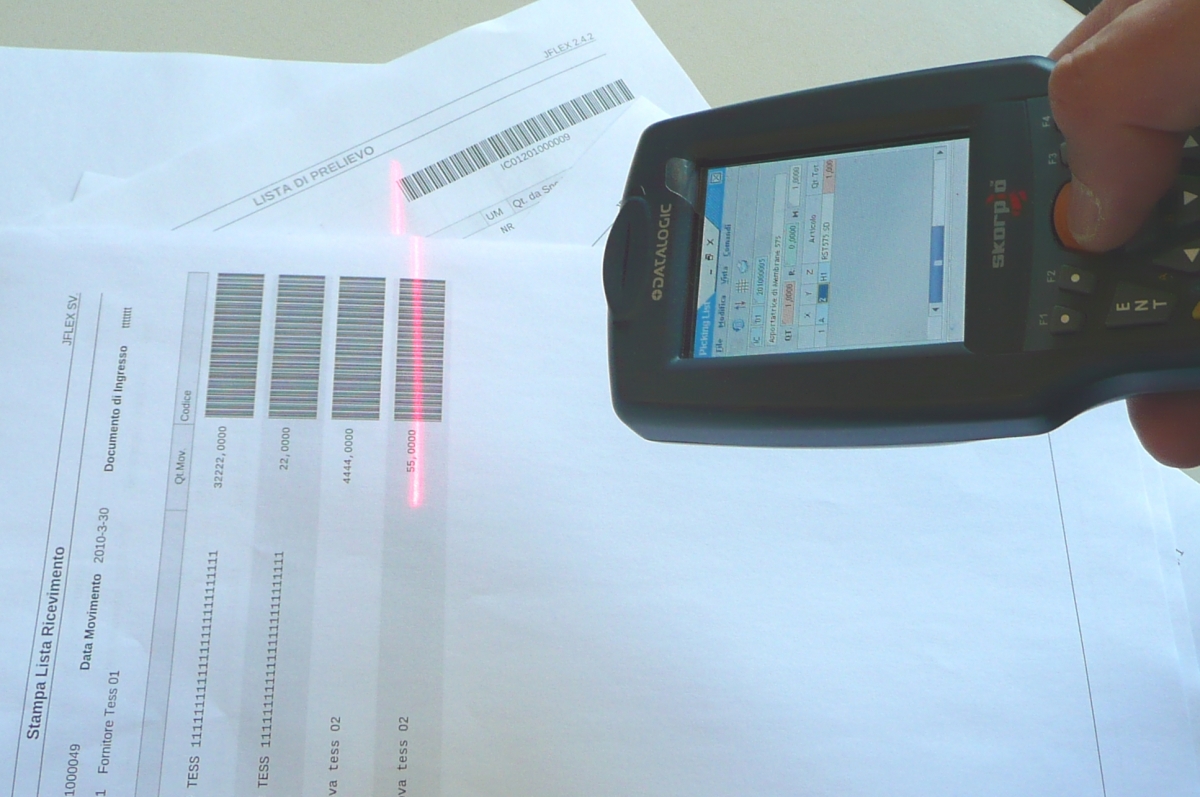

La norma ISO 9000 definisce la “rintracciabilità” come “la capacità di risalire alla storia, all’utilizzazione o all’ubicazione di ciò che si sta considerando”. Questo concetto si specializza immediatamente considerando la tracciabilità come il processo downstream che noti tutti gli elementi in ingresso permette di identificare un preciso lotto di prodotto e rintracciabilità come il processo upstream per cui partendo da un prodotto è possibile ritrovare l’origine di un’anomalia che ha causato la deviazione da quanto era atteso. Nel gestire un processo di tracciabilità fondamentale sarà la capacità di definire la precisione con cui rilevo le “tracce” (si distingue tra tracciabilità totale, semplificata o parziale), prioritario sarà stabilire quali saranno gli oggetti da rilevare (articoli generatori o trasportatori di lotti o matricole) e come dovrà essere gestito il consumo dei materiali (consumo seriale o parallelo, materiali critici o non critici, principali o secondari).

Non bisogna dimenticare, inoltre, che la tracciabilità è sempre strettamente interconnessa ai sistemi di identificazione, tra i principali ricordiamo le codifiche tramite barcode lineari o bidimensionali (es.: EAU/UCC, CODE-128, QR Code, DPMI Direct Part Marking Identification) e i sistemi RFID con lettura/scrittura singola o multipla (es.: TAG attivi, passivi e standard in HF, UHF, NFC Near Field Communication).La scelta del sistema di identificazione sarà sempre dipendente dall’ambiente produttivo e distributivo e dal prodotto, nonché al contenuto evolutivo o non evolutivo che si vuole dare i dati identificati.

Va osservato che la scelta del «corretto sistema di tracciabilità» sarà strettamente connessa alla sua «sostenibilità», al necessario bilanciamento tra risultati attesi ed efficacia ricercata in relazione al costo della realizzazione ed al suo impatto sulla struttura organizzativa.

Tracciabilità e Supply Chain

Oggi possiamo vedere la tracciabilità come qualcosa di sempre più interconnesso al processo distributivo e logistico da cui la sua naturale evoluzione da sistemi di tracciabilità interna (tutto ciò che è legato al preciso sito produttivo all’azienda e ai suoi processi) a sistemi di tracciabilità esterna ossia alla "tracciabilità lungo tutta la filiera produttiva e distributiva". Questo ovviamente porta ad affrontare una serie di tematiche quali, ad esempio, concertazioni preventive ed accordi contrattuali tra i vari attori volte a ottimizzare e a garantire una maggiore trasparenza e coesione tra i vari anelli della supply chain.

Tracciabilità e Vantaggio Competitivo

La tracciabilità non va più vista come un onere, una normativa, un limite regolamentare o legale da rispettare ma va intesa come un «qualcosa» che partendo da storia, condizioni e logistica del prodotto permette di migliorare la gestione della qualità, massimizzare il richiamo mirato dei prodotti difettosi, promuovere l’aumento dell’efficienza con innegabili effetti sulla sicurezza dei prodotti, sulla diminuzione dei costi della non qualità e sulla trasparenza lungo tutta la supply chain. Il tutto porta rapidamente ad un beneficio nel rapporto di fiducia verso il cliente ed agisce come un vero e proprio stimolo ed argomento di vendita e marketing: un ciclo virtuoso il cui fine ultimo è l’incremento del vantaggio competitivo.

Tracciabilità e Discrete Manufacturing: il caso MW FEP (settore elettronica)

Ma cosa significa nel concreto gestire la tracciabilità e la rintracciabilità in un’azienda manifatturiera, in particolare nell’ambito della produzione discreta? Quali sono le entità e i processi coinvolti? Quali i limiti tecnici ed economici? E ancora quali sono gli strumenti software e i diversi metodi di identificazione a disposizione per garantire la tracciabilità e la rintracciabilità in produzione?

In occasione della ventesima edizione del prestigioso Global Logistics Expo 2013 di Bentivoglio (BO), Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services). La presentazione riprende i concetti principali legati al tema della tracciabilità e rintracciabilità conosciuti in letteratura e spiega come tali concetti sono stati applicati nel caso specifico di MW FEP, azienda presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione della tracciabilità si è rivelata un fattore competitivo determinante.

Questo articolo fa riferimento al case history di MW FEP spa, azienda operante nel settore dell'elettronica presso la quale Tecnest ha implementato un progetto MES in cui il tema della tracciabilità ha svolto un ruolo importante. Lo stesso case history è stato presentato al Global Logistics Expo 2013 di Bentivoglio (BO), evento di riferimento per gli operatori del mondo della logistica, del manufacturing e della supply chain.

Un software MES completo

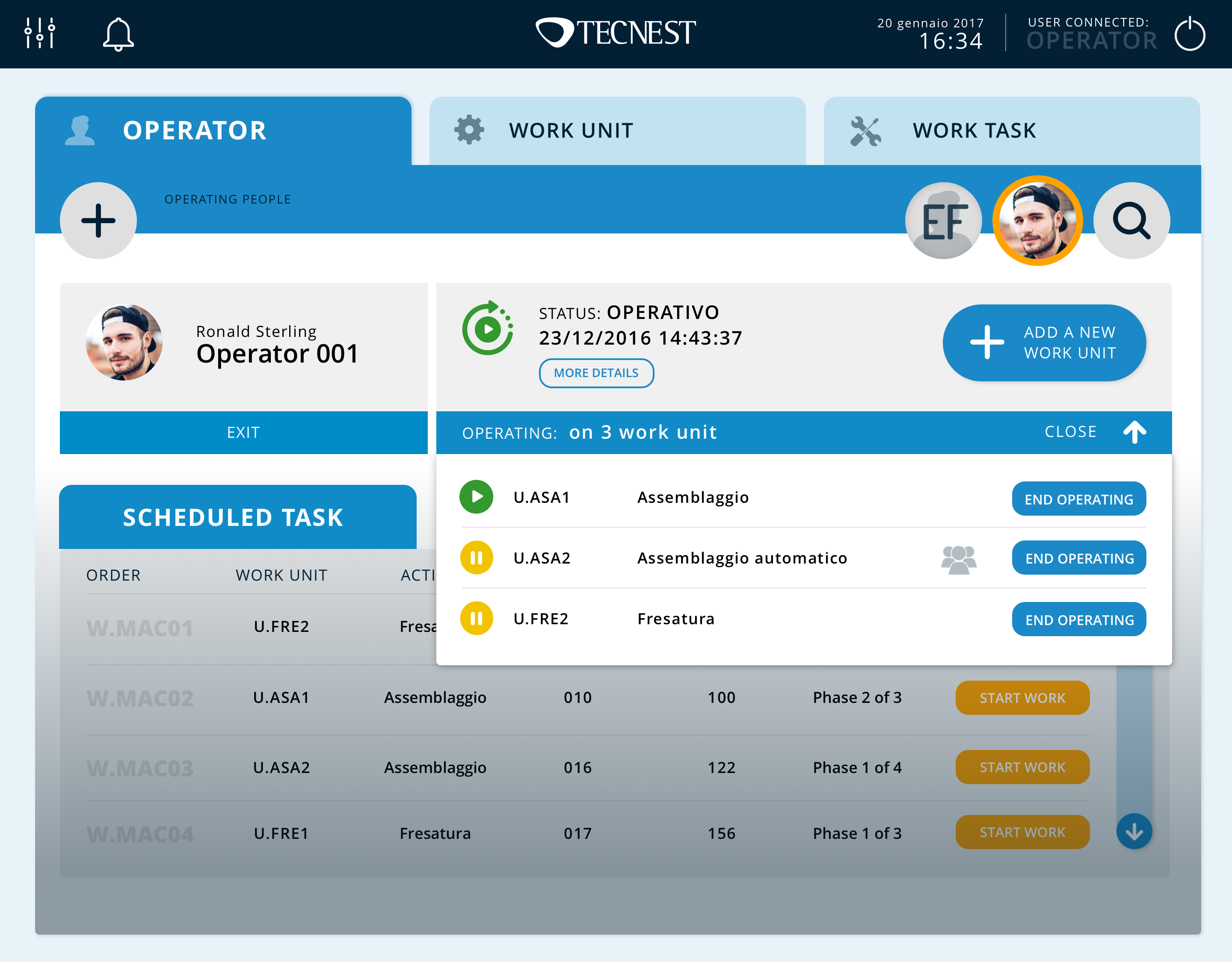

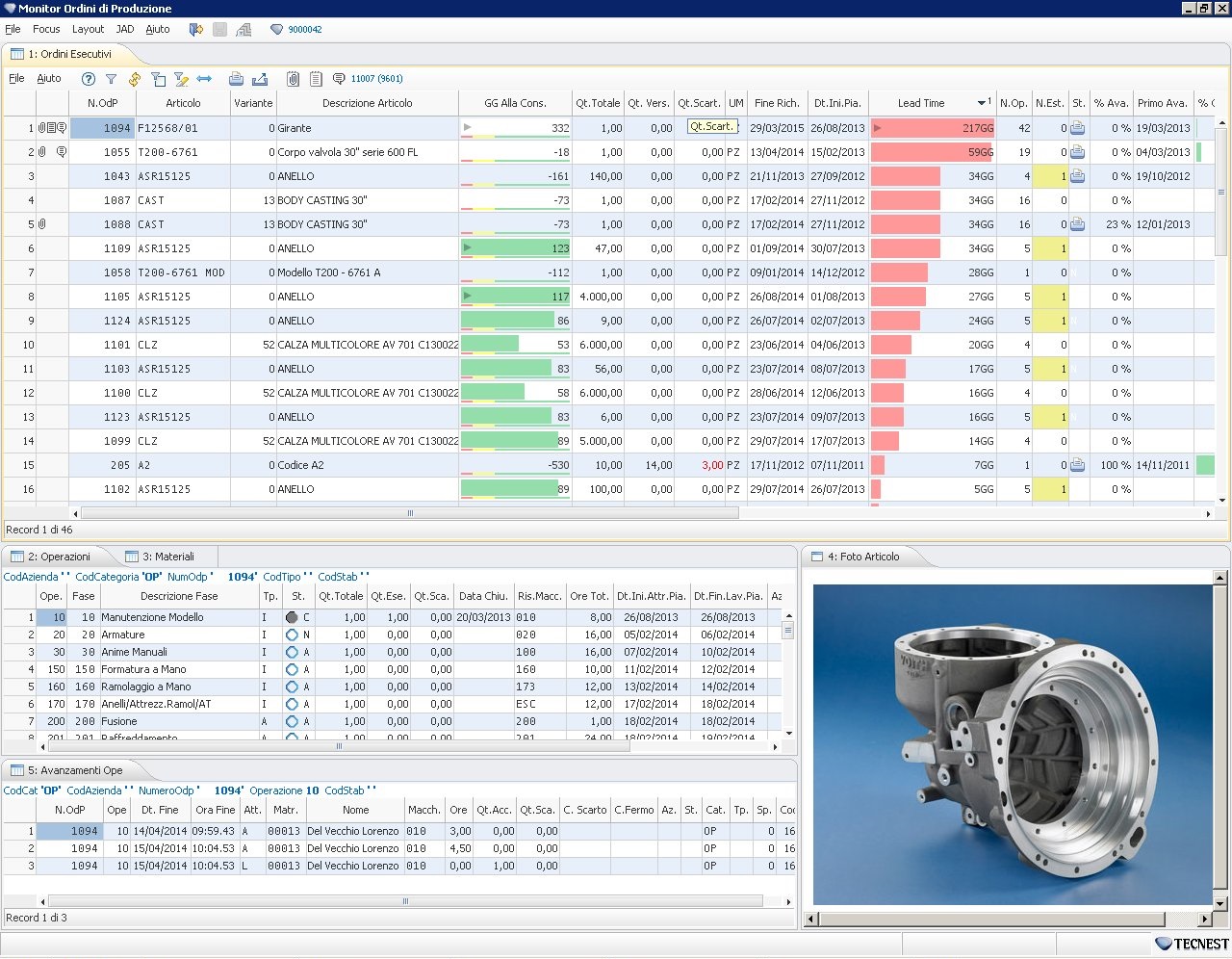

Il software FLEX MES - Manufacturing Execution System - risponde a tutte le problematiche di acquisizione e gestione delle informazioni inerenti un processo produttivo (monitoraggio e controllo della produzione e raccolta dati in fabbrica).

A questa soluzione software si affiancano le soluzioni FLEX TQM, FLEX WMS e FLEX SCC a copertura delle diverse aree funzionali del MES, secondo lo standard MESA Internarional.

Principali soluzioni e funzionalità:

Dispatching dei piani di produzione e dati relativi:

funzionalità che opera in accordo con le diverse funzionalità del MES, trasferendo le informazioni e le istruzioni all’operatore finale con aggiornamento real-time dei piani di produzione.

Il sistema permette la diffusione della documentazione inerente al processo, dai disegni tecnici alle istruzioni operative, gestendo formati statici o video.

Sequenziatore di reparto:

strumento in grado di operare una schedulazione “reattiva”, in grado di rispondere in tempo utile agli eventi (errori, guasti…), permettendo ad esempio attività di preemption (interruzione della lavorazione di un job allo scopo di lavorare un job più urgente) e di passing (sorpasso tra job in attesa di essere lavorati, per motivi d’urgenza).

Lean Manufacturing e Kanban

funzionalità a supporto delle realtà di produzione organizzate in ottica Lean Manufacturing e Kanban. In particolare FLEX presenta un modulo per la gestione del Kanban elettronico che consente la gestione e il monitoraggio in tempo reale dei cartellini kanban.

Acquisizione dati dal campo e Interfacciamento impianti:

funzionalità per l’acquisizione, attraverso opportune interfacce, dei dati raccolti e generati dagli operatori o dai sistemi di controllo di basso livello.

Interfacciamento con gli impianti per l’acquisizione Segnali Stato/Funzionamento; Conteggio automatico Versamenti e Scarti; Interfacciamento con sensori e/o devices; Acquisizione macchine FMS, Multipallet, Acquisizione Automatica Fermi Macchina con Causale.

Gestione della manodopera:

determina la capacità in ore-uomo disponibile e permette di allineare le competenze alle mansioni da svolgere. Si avvale di algoritmi di quadratura per la gestione delle attività indirette.

Monitoraggio e controllo in tempo reale delle risorse e del processo:

fornisce al sistema e agli utenti una visione istantanea e in real-time dello stato di avanzamento la produzione, monitorandone le principali risorse coinvolte (manodopera, impianti e macchinari) e generando eventuali allarmi di produzione (rese, fermi, ecc.) con notifica integrata (email, sms, ecc,.). Si avvale di rappresentazioni grafiche efficaci e sintetiche.

Tracciabilità di prodotto e di processo:

attraverso l’utilizzo di codici univoci e di unità di movimentazione (TU = Tracking Unit), vengono generati i legami di tracciabilità dal prodotto finito alle materie prime. Tali legami riportano i riferimenti sia ai lotti dei materiali utilizzati, sia alle risorse produttive impiegate durante il processo (macchina e manodopera), permettendo di risalire alla fonte degli eventuali problemi segnalati ad ogni livello della filiera.

Gestione Identificazione Materiali

Gestione Stampa Etichette / Supporti Identificativi

Middleware applicativo RFID integrato

Funzionalità logistiche su terminali palmari

funzionalità che consentono di effettuare varie operatività nell'ambito della logistica di magazzino, tracciabilità e qualità su terminali palmari industriali attraverso rete Wi-Fi, utilizzando tecnologia Terminal Server for Mobile Devices. Tutte le funzioni vengono eseguite in tempo reale sul sistema centrale, come se si operasse su una postazione di lavoro da ufficio.

Gestione della qualità di prodotto e di processo (FLEX TQM):

funzionalità che permette di ottenere il pieno controllo del processo produttivo e la tracciabilità dei controlli fino al dettaglio della matricola della singola unità prodotta. Funzionalità principali: Piani di controllo raffinati e flessibili chepermettono di gestire qualunque controllo in ogni fase produttiva; maschere di raccolta dei dati orientate alla produzione per gestire i controlli, i difetti rilevati, riparati e gli scarti; gestione dei solleciti al campionamento e al completamento della rilevazione; controllo di processo (SPC, CPK,...); allarmi sulla difettosità o sul fuori controllo; cruscotti di reparto. La gestione dei controlli sul materiale prodotto a magazzino e i KPI dedicati alla qualità, completano il modulo.

mappatura dei magazzini con regole di movimentazione e estrazione dei materiali. Funzionalità di warehouse management che vanno dal ricevimento acquisti e conto lavoro, dalla gestione delle giacenze a ubicazioni e a lotti, fino alla gestione dei piani di prelievo in base alla pianificazione della produzione e alla spedizione a clienti/terzisti e al packing. Il tutto anche attraverso l’utilizzo di terminali mobili, connessi in tempo reale con il server aziendale.

gestione delle attività di manutenzione preventiva e straordinaria: definizione piani di manutenzione, gestione interventi, consuntivazione attività di manutenzione, gestione magazzino ricambi, analisi KPi per la manutenzione.

Gestione via web degli ordini fornitori/clienti (FLEX SCC):

funzionalità web per la gestione dei processi e dei flussi informativi con fornitori/terzisti e clienti, quali ad esempio: pubblicazione ordini di acquisto e programma consegne per ordini aperti, invio solleciti a fornitori, visualizzazione stato avanzamento commesse, visualizzazione spedizioni effettuate, ecc.

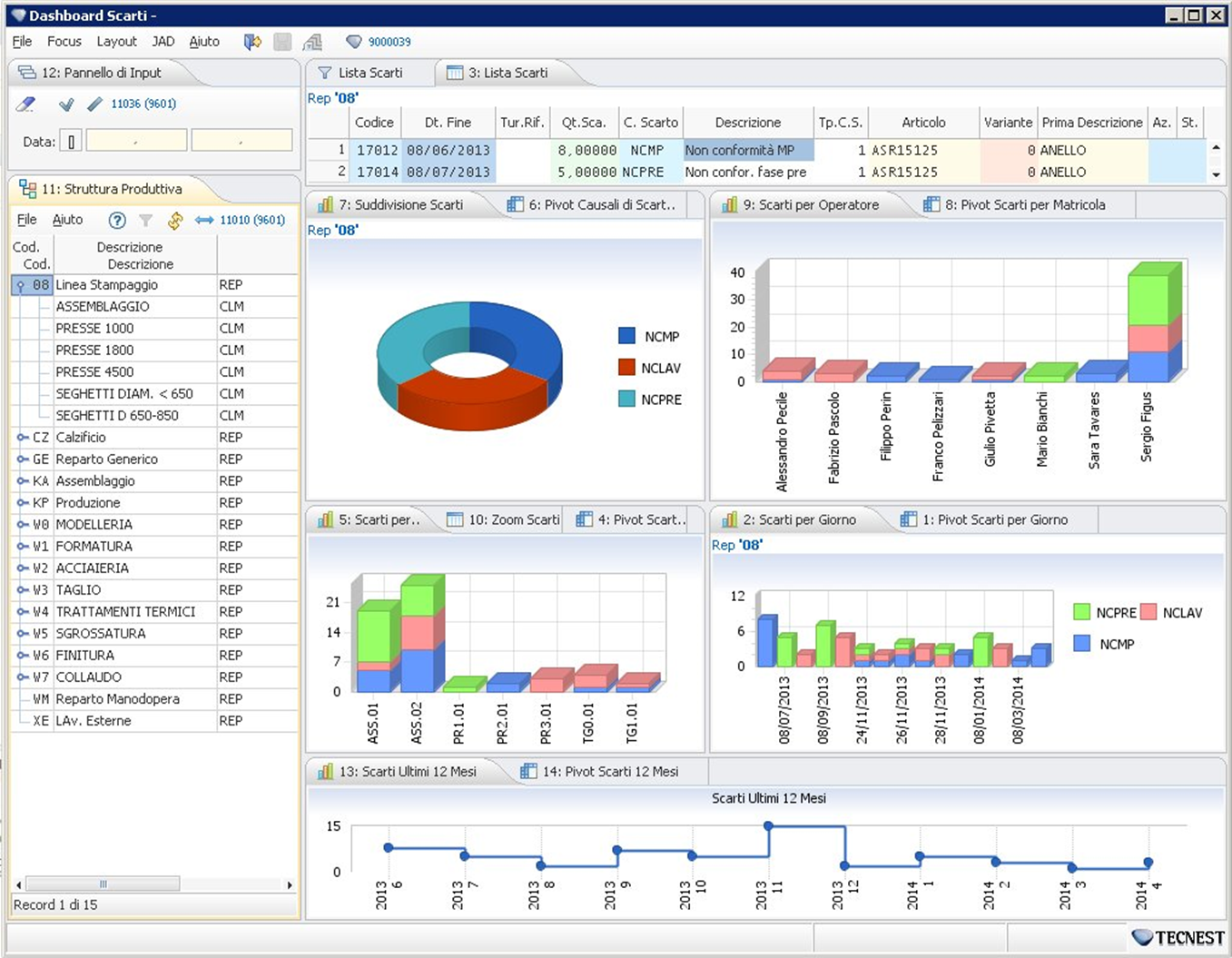

Analisi delle performance e analisi KPI operations:

La funzionalità di analisi delle performance consente di calcolare indicatori sintetici di prestazione al fine di mantenere sotto controllo l'andamento generale del sistema produttivo. Attraverso dashboard configurabili e specifici indicatori di performance (KPI) studiati per l’area MES è possibile calcolare e tener sotto controllo le performance dei processi di produzione.

Tracciabilità e MES: grande successo del caso MW FEP al Global Logistics Expo 2013

Si è conclusa con successo anche la ventesima edizione del prestigioso Global Logistics Expo, il meeting di riferimento in italia per i professionisti della logistica e della supply chain, tenutosi il 22 e 23 maggio 2013 a Bentivoglio (BO).

Nel contesto dell'evento Tecnest ha presentato l'intervento dal titolo "Il MES e la tracciabilità di prodotto e processo come fattore competitivo di successo nel Discrete Manufacturing: il caso MW FEP", che ha riscosso un grande successo di pubblico e numerosi apprezzamenti da parte dei partecipanti.

Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno, infatti, affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services), presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione di aspetti quali la tracciabilità dei prodotti e dei processi di produzionesi sono rivelati fattori competitivi determinanti.

La presentazione di Fabrizio Taboga e Marco Fantuzzi è disponibile e scaricabile dall'area download del sito Tecnest.

Mangiarotti Spa - La gestione operativa ETO: il caso dei reattori nucleari

La costruzione di una centrale nucleare, e in particolare del reattore a fissione, potrebbe diventare un tema di grande attualità per il mercato della logistica. Per affrontarlo, vediamo quali sono le procedure seguite da Mangiarotti Nuclear, fra i pochi produttori europei di questi manufatti, per la produzione di grandi componenti in pressione dei reattori, quali strutture di contenimento, scambiatori e serbatoi.

La gestione operativa della Mangiarotti Nuclear è un interessante esempio di gestione operativa Engineering To Order in cui le attività di progettazione, approvvigionamento, produzione e spedizione sono effettuate solo dopo l'acquisizione di una commessa, ovvero solo dopo la vendita.

Per gestire le peculiarità dei processi di Mangiarotti (vendita, progettazione, approvvigionamento, produzione e spedizione), l'azienda ha scelto di affidarsi a Tecnest e alla suite software J-Flex (costituito dal sistema APS e MES e funzionalità di Operations Management) integrato con il sistema PDM Documenta dell'azienda Progetto Cad.

Scarica e leggi il case history completo dall'area download

JACUZZI - Il software MES come elemento della Supply Chain

Jacuzzi Europe, azienda internazionale produttrice di vasche idromassaggio di lusso ed altri sistemi per il benessere del corpo, ha sempre puntato su investimenti che le consentissero di mantenersi un passo più avanti della concorrenza. In quest’ottica ha adottato il sistema J-Flex MES (Manufacturing Execution System) di Tecnest, in grado di guidare ed assistere alla produzione delle sue celeberrime vasche idromassaggio.

Obiettivi del progetto:

-

Gestione della corretta assegnazione degli accessori di corredo alle vasche tramite appositi moduli J-Flex su PDA

-

Integrazione bidirezionale con il sistema ERP aziendale

-

Gestione e controllo centralizzato del Sistema tramite la suite J-Flex

-

Gestione e monitoraggio degli avanzamenti di Produzione e gestione della tracciabilità del processo produttivo tramite stampa in real-time di etichette barcodizzate tramite JET

Benefici ottenuti

Grazie alla tecnologia touch screen le dichiarazioni sono facili e indipendenti dagli skill professionali. La tracciabilità di prodotto è garantita, così come la completezza al montaggio è assicurata dalla gestione degli accessori. Il monitoraggio sull’evoluzione delle commesse costituisce un elemento focale per la gestione del delivery.

Scarica e leggi il case history completo dall'area download

FPT Industrie - Il MES oltre le informazioni: la conoscenza in tempo reale

FPT INDUSTRIE S.p.A., azienda che dal 1969 produce macchine alesatrici e fresatrici a controllo numerico per il settore della meccanica generale e della stampistica, aveva l’esigenza di inserire un sistema di raccolta dati in fabbrica, integrato al CNC delle macchine.

Per rispondere a tale esigenza, FPT ha scelto di implementare la soluzione MES della suite J-Flex.

Obiettivi del progetto

Il progetto si poneva i seguenti obiettivi principali:

-

Scalabilità della soluzione su qualunque macchina a controllo numerico tenendo conto del fatto che FPT opera con un esteso parco macchine a gestione Multipallet e che è sempre stata politica aziendale quella di svincolarsi il più possibile dalle logiche proprietarie dei CNC.

-

Copertura della soluzione a tutti i reparti produttivi. Siano essi ad elevata automazione che con preponderante impiego di manodopera

-

Monitoraggio in real-time dell’intera fabbrica

-

Analisi statistica dei processi sulla base dei dati raccolti

-

Integrazione della soluzione J-Flex MES con l'ERP aziendale.

Benefici ottenuti

La soluzione MES di Tecnest ha permesso di ottenere dei benefici in termini di riduzione dei tempi e miglioramento dell’efficienza.

-

L’inserimento manuale delle dichiarazioni da parte del personale è ridotto al minimo: la lavorazione si attiva/sospende in automatico con la dichiarazione di presenza.

-

Grazie all’interfacciamento fisico con il CNC (anche per sistemi multipallet abbinati a TAG e/o segnali I/O), inoltre, è possibile registrare in modo preciso i tempi di lavoro delle macchine e rilevare in tempo reale lo stato macchina, il tipo di causale di fermo macchina, il presidio operatore, il consuntivo per ordine di produzione.

-

In questo modo è possibile consuntivare correttamente anche le attività non presidiate. Grazie a questo sistema la persona che si occupava dell’inserimento delle dichiarazioni di presenza e produzione, non fa solo data entry ma controlla i tempi registrati in automatico dal personale di reparto.

-

Il passaggio dei dati di presenza e di produzione è infine garantito dall’integrazione del MES con l’ERP aziendale.

Scarica e leggi il case history completo dall'area download

Saira Europe sceglie il MES e il WMS di J-Flex

Il cliente Saira Europe, azienda leader nell'ambito del design, progettazione e fornitura di interiors per tram, metropolitane, carrozze ferroviarie, consolida la scelta fatta alla fine dello scorso anno affidando a Tecnest due nuovi progetti di estensione della soluzione J-Flex APS già in uso presso lo stabilimento di Villafranca di Verona.

Il cliente Saira Europe, azienda leader nell'ambito del design, progettazione e fornitura di interiors per tram, metropolitane, carrozze ferroviarie, consolida la scelta fatta alla fine dello scorso anno affidando a Tecnest due nuovi progetti di estensione della soluzione J-Flex APS già in uso presso lo stabilimento di Villafranca di Verona.

In particolare il management di Saira Europe ha deciso di completare le funzionalità di pianificazione e schedulazione della produzione della soluzione APS di J-Flex, implementando anche le soluzioni MES e WMS della stessa piattaforma applicativa di Tecnest, al fine di gestire in modo nativamente integrato e real-time anche i processi di monitoraggio della produzione, raccolta dati e gestione dei magazzi e della logistica.

Una scelta che consolida la collaborazione tra Tecnest e il Saira Europe e che va nell'ottica di una partnership strategica di lunga durata.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli. Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).