Il MES e la Tracciabilità di prodotto e processo nel Discrete Manufacturing

28.10.2013

Le attuali condizioni di mercato hanno portato le aziende italiane a dover operare a velocità frenetiche gestendo nel contempo un’enorme quantità di informazioni di prodotto attraverso una supply chain globale in espansione.

Ciò è particolarmente vero per le aziende operanti nell'ambito del Discrete Manufacturing (ad esempio per la aziende operanti nel settore dell'elettronica) per cui la riduzione dei tempi per l’introduzione di nuovi prodotti, la sempre maggiore pressione verso una diminuzione dei prezzi unita all'esigenza di garantire un'elevata flessibilità del mix produttivo, i requisiti di conformità alle normative ambientali e di qualità, le complessità tecnologiche e il crescente affidamento all’outsourcing convergono nel loro insieme a creare maggiori rischi in termini di qualità e affidabilità della produzione.

In questo contesto di mercato diventa sempre più importante gestire aspetti quali la tracciabilità di prodotto e processo, al fine di garantire maggiore sicurezza sui prodotti e trasparenza nella gestione della filiera, maggiore fidelizzazione del cliente e minori costi della non-qualità.

Tracciabilità e rintracciabilità

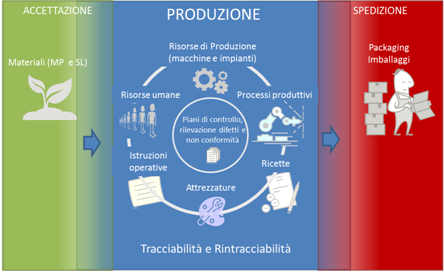

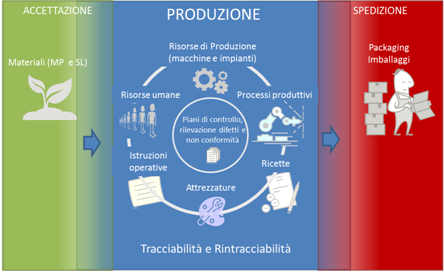

La norma ISO 9000 definisce la “rintracciabilità” come “la capacità di risalire alla storia, all’utilizzazione o all’ubicazione di ciò che si sta considerando”. Questo concetto si specializza immediatamente considerando la tracciabilità come il processo downstream che noti tutti gli elementi in ingresso permette di identificare un preciso lotto di prodotto e rintracciabilità come il processo upstream per cui partendo da un prodotto è possibile ritrovare l’origine di un’anomalia che ha causato la deviazione da quanto era atteso. Nel gestire un processo di tracciabilità fondamentale sarà la capacità di definire la precisione con cui rilevo le “tracce” (si distingue tra tracciabilità totale, semplificata o parziale), prioritario sarà stabilire quali saranno gli oggetti da rilevare (articoli generatori o trasportatori di lotti o matricole) e come dovrà essere gestito il consumo dei materiali (consumo seriale o parallelo, materiali critici o non critici, principali o secondari).

Non bisogna dimenticare, inoltre, che la tracciabilità è sempre strettamente interconnessa ai sistemi di identificazione, tra i principali ricordiamo le codifiche tramite barcode lineari o bidimensionali (es.: EAU/UCC, CODE-128, QR Code, DPMI Direct Part Marking Identification) e i sistemi RFID con lettura/scrittura singola o multipla (es.: TAG attivi, passivi e standard in HF, UHF, NFC Near Field Communication).La scelta del sistema di identificazione sarà sempre dipendente dall’ambiente produttivo e distributivo e dal prodotto, nonché al contenuto evolutivo o non evolutivo che si vuole dare i dati identificati.

Va osservato che la scelta del «corretto sistema di tracciabilità» sarà strettamente connessa alla sua «sostenibilità», al necessario bilanciamento tra risultati attesi ed efficacia ricercata in relazione al costo della realizzazione ed al suo impatto sulla struttura organizzativa.

Tracciabilità e Supply Chain

Oggi possiamo vedere la tracciabilità come qualcosa di sempre più interconnesso al processo distributivo e logistico da cui la sua naturale evoluzione da sistemi di tracciabilità interna (tutto ciò che è legato al preciso sito produttivo all’azienda e ai suoi processi) a sistemi di tracciabilità esterna ossia alla "tracciabilità lungo tutta la filiera produttiva e distributiva". Questo ovviamente porta ad affrontare una serie di tematiche quali, ad esempio, concertazioni preventive ed accordi contrattuali tra i vari attori volte a ottimizzare e a garantire una maggiore trasparenza e coesione tra i vari anelli della supply chain.

Tracciabilità e Vantaggio Competitivo

La tracciabilità non va più vista come un onere, una normativa, un limite regolamentare o legale da rispettare ma va intesa come un «qualcosa» che partendo da storia, condizioni e logistica del prodotto permette di migliorare la gestione della qualità, massimizzare il richiamo mirato dei prodotti difettosi, promuovere l’aumento dell’efficienza con innegabili effetti sulla sicurezza dei prodotti, sulla diminuzione dei costi della non qualità e sulla trasparenza lungo tutta la supply chain. Il tutto porta rapidamente ad un beneficio nel rapporto di fiducia verso il cliente ed agisce come un vero e proprio stimolo ed argomento di vendita e marketing: un ciclo virtuoso il cui fine ultimo è l’incremento del vantaggio competitivo.

Tracciabilità e Discrete Manufacturing: il caso MW FEP (settore elettronica)

Ma cosa significa nel concreto gestire la tracciabilità e la rintracciabilità in un’azienda manifatturiera, in particolare nell’ambito della produzione discreta? Quali sono le entità e i processi coinvolti? Quali i limiti tecnici ed economici? E ancora quali sono gli strumenti software e i diversi metodi di identificazione a disposizione per garantire la tracciabilità e la rintracciabilità in produzione?

In occasione della ventesima edizione del prestigioso Global Logistics Expo 2013 di Bentivoglio (BO), Fabrizio Taboga (Tecnest) e Marco Fantuzzi (MW FEP) hanno affrontato il tema della tracciabilità di prodotto e processo in ambito Discrete Manufacturing attraverso l'analisi del case history di MW FEP, azienda del settore dell'elettronica operante nell'ambito ODM (Original Design Manufacturing) e EMS (Electronic Manufacturing Services). La presentazione riprende i concetti principali legati al tema della tracciabilità e rintracciabilità conosciuti in letteratura e spiega come tali concetti sono stati applicati nel caso specifico di MW FEP, azienda presso la quale Tecnest ha implementato un progetto MES (Manufacturing Execution System) in cui la gestione della tracciabilità si è rivelata un fattore competitivo determinante.

Questo articolo fa riferimento al case history di MW FEP spa, azienda operante nel settore dell'elettronica presso la quale Tecnest ha implementato un progetto MES in cui il tema della tracciabilità ha svolto un ruolo importante. Lo stesso case history è stato presentato al Global Logistics Expo 2013 di Bentivoglio (BO), evento di riferimento per gli operatori del mondo della logistica, del manufacturing e della supply chain.

Software per la produzione e MES: La parola ai Protagonisti

Come si caratterizza l'attuale situazione di mercato? Nell'ambito di questa, come si è modificata la domanda da parte dei Vostri clienti?

E di conseguenza, come si è modificata la Vostra offerta sia dal punto di vista delle soluzioni che della Vostra organizzazione?

Su Logistica Management di Aprile, un'intervista alle principali aziende specializzate nella fornitura di soluzioni software per la produzione e il MES, ci offre una panoramica della domanda e dell'offerta in quest'ambito.

Su Logistica Management di Aprile, un'intervista alle principali aziende specializzate nella fornitura di soluzioni software per la produzione e il MES, ci offre una panoramica della domanda e dell'offerta in quest'ambito.

Tra i protagonisti anche Tecnest: scarica e leggi l'intervista a Giorgio Apolloni, Direttore Commerciale di Tecnest.

Rosa Micro - Pianificare la Produzione: Dal design al prodotto finito

Rosa Micro S.r.l. è specializzata nella progettazione, stampaggio, assemblaggio automatizzato, finitura e confezionamento di componenti tecnici in materie plastiche. L'azienda che si distingue per l’eterogeneità della produzione, dal codesign alla produzione di prodotti che devono sottostare a rigorose normative internazionali. Oltre allo stampaggio di tecnopolimetri termoplastici, propone l’assiemaggio automatico e non, di prodotti altamente estetici ed un packing custom pronto per la consegna al punto vendita.

In questo contesto Rosa Micro si è affidata a Tecnest e a J-Flex APS per implementare uno strumento di pianificazione interattivo che permettesse di effettuare delle analisi utili per capire a colpo d’occhio lo stato della produzione e il potenziale sovraccarico dei centri di lavoro, al fine di intervenire tempestivamente per eliminare le situazioni critiche.

L'azienda

Rosa Micro S.r.l. è specializzata nella progettazione, stampaggio, assemblaggio automatizzato, finitura e confezionamento di componenti tecnici in materie plastiche, in particolare:

-

Materiale Elettrico (prolunghe,prese,spine,etc.)

-

Componenti plastici per idromassaggio

-

Contatori d’acqua e particolari di precisione per contatori

Obiettivi

Rosa Micro aveva la necessità di uno strumento di pianificazione interattivo che permettesse di effettuare delle analisi utili per capire a colpo d’occhio lo stato della produzione e il potenziale sovraccarico dei centri di lavoro, al fine di intervenire tempestivamente per eliminare le situazioni critiche.

Benefici

L'implementazione di J-Flex APS ha avuto un impatto su diverse aree funzionali aziendali (Area commerciale, pianificazione della produzione, programmazione della produzione, acquisti).

Tra i principali benefici ottenuti con la soluzione di Tecnest vi sono:

-

Accresciuta affidabilità del piano di evasione degli ordini clienti.

-

Gestione degli ordini in base a priorità e non solo in base alla data di consegna.

-

Simulazione dell’impatto di nuovi ordini improvvisi, o modifiche a date e quantità per consegne già concordate.

-

Riduzione del lead time

-

Migliore visibilità e coerenza del piano di produzione interno ed esterno.

-

Evidenza anticipata delle problematiche presenti in produzione (che impattano sulla data di consegna).

-

Generazione di work-list attendibili.

-

Riduzione dei tempi di set-up

-

Gestione dei vincoli: stampi, attrezzature e manodopera.

-

Riduzione delle scorte di magazzino.

-

Gestione degli ordini di Acquisto Aperti (call off ).

-

Utilizzo di strumenti efficaci per la gestione di solleciti, anticipi, posticipi, cancellazioni.

Scarica e leggi il case history completo dall'area download

Renato Corti - Pianificazione Reverse: il caso delle borsette di alta moda

Gli order winners di Renato Corti, azienda milanese che produce borsette alta moda per le più prestigiose griffe al mondo, sono la qualità del prodotto, da un lato, e la tempestività e l’affidabilità delle consegne, dall’altro. Proprio per gestire la consegna, Renato Corti si è affidata a un complesso e innovativo processo di pianificazione: la pianificazione reverse.

Il caso di Renato Corti, azienda specializzata nella produzione di accessori di pelletteria nel campo dell’alta moda, affronta la tematica della Pianificazione Reverse ("al rovescio") tenendo conto di tutte le specificità e vincoli connesi ai processi di approvvigionamento, produzione e consegna e l'impatto che questi hanno sull'attività di pianificazione.

Per gestire questi aspetti peculiari, Tecnest ha studiato e elaborato la soluzione "Reverse MRP", implementata tramite il sistema APS di J-Flex.

Il cuore dell’elaborazione è il calcolo della producibilità, che avviene sia esplodendo la distinta base impiegando la disponibilità residua dei materiali critici, sia schedulandola in modo tale che nessun impiego di tale disponibilità ricada nel passato.

Poiché il risultato della pianificazione reverse è strettamente correlato con l’esecuzione della produzione e della logistica, all'APS si è affiancata l'implementazione della soluzione Operations Management di J-Flex, in grado di supportare i processi operativi del ciclo attivo, del ciclo passivo e della produzione e logistica.

Scarica e leggi il case history completo dall'area download

Alcune case history di progetti svolti da Tecnest nel settore Tessile e Fashion:

Alcune case history Tecnest nel settore dei produttori di Impianti

Un'intera azienda certificata APICS

Partono a fine marzo i percorsi di Certificazione APICS per tutti i dipendenti aziendali Tecnest che non hanno ancora acquisito questo importante riconoscimento internazionale.

Il percorso che porta alla certificazione consiste in un corso preparatorio promosso da Tecnest e tenuto dalla Advance School, partner di APICS in Italia, al termine del quale i partecipanti dovranno sostenere l'esame di Certificazione.

.jpg) APICS - The Association for Operations Management, è la maggiore associazione professionale al mondo nel campo del "Operations Management". Con oltre 70.000 soci, definisce e diffonde gli standard per i sistemi gestionali quali 'MRP', 'JIT', 'CIM', 'BPR', 'ERP', 'TOC' 'SCM' 'APS' ecc.

APICS - The Association for Operations Management, è la maggiore associazione professionale al mondo nel campo del "Operations Management". Con oltre 70.000 soci, definisce e diffonde gli standard per i sistemi gestionali quali 'MRP', 'JIT', 'CIM', 'BPR', 'ERP', 'TOC' 'SCM' 'APS' ecc.

La certificazione APICS è quindi lo standard globalmente riconosciuto per dimostrare la propria padronanza dei concetti e dei metodi di gestione della produzione.

Da sempre attenta alla formazione e alla crescita professionale dei propri collaboratori, che rappresentano il principale asset aziendale, Tecnest ha deciso di affrontare questo importante investimento nell'ottica di favorire la diffusione delle conoscenze e compentenze nell'ambito della gestione delle Operations e della Supply Chain sia all'interno che all'esterno della propria organizzazione.

Ai corsi in partenza parteciperà anche il personale dei nuovi clienti che hanno scelto di avvalersi dell'opportunità del "Pacchetto formazione APICS" offerto da Tecnest a tutti i nuovi clienti che hanno scelto la suite software J-Flex nel corso dell'ultimo anno.

All'acquisto delle licenze software e dei servizi J-Flex, infatti, Tecnest offre l'opportunità al cliente di acquisire non solo la soluzione software ma anche le competenze in ambito gestione operations attraverso la possibilità di far partecipare gratuitamente ai corsi APICS un proprio collaboratore.

Grazie a questa promozione, con Tecnest i clienti si portano in azienda "in un colpo solo" il meglio della "Cultura" e delle "Soluzioni" in ambito Supply Chain Management.

L'offerta relativa al Pacchetto formazione APICS è stata attivata da Tecnest anche per il 2012. Per maggiori informazioni vai alla pagina informativa.

"Be Agile": Nell'anno del venticinquennale Tecnest lancia il Progetto sull'Agile Methodology

“Un’azienda friulana proiettata al futuro”. Titolava così l’articolo apparso su una rivista locale il 14 giugno 1988 che presentava la Tecnest, allora neonata azienda specializzata nella fornitura di soluzioni software e consulenza nell’ambito dei processi di pianificazione e controllo della produzione.

Un titolo più che azzeccato dal momento che Tecnest, oggi una delle società leader in Italia nell’ambito delle soluzioni di Supply Chain e Operations Management, compie quest’anno 25 anni di attività, con forti prospettive di crescita per il futuro.

Un titolo più che azzeccato dal momento che Tecnest, oggi una delle società leader in Italia nell’ambito delle soluzioni di Supply Chain e Operations Management, compie quest’anno 25 anni di attività, con forti prospettive di crescita per il futuro.

La storia di Tecnest ha inizio nel 1987 dallo spirito imprenditoriale di quattro giovani ingegneri, tra cui gli attuali soci dell’azienda, Fabio Pettarin e Mario Chientaroli, con la mission di “favorire la crescita competitiva delle aziende, in particolare nel settore manifatturiero, attraverso soluzioni organizzative e informatiche in grado di ottimizzare i processi di gestione, pianificazione e controllo della produzione”.

Un progetto di successo, perseguito con determinazione ed entusiasmo al fianco di aziende di diversi settori di mercato, che ha reso la Tecnest una realtà in crescita con oltre 300 clienti in Italia e all’estero, 45 collaboratori e due sedi, a Udine e in provincia di Milano.

Sono molti i traguardi raggiunti nel corso di questi 25 anni, dallo sviluppo di una suite software completa per la gestione dei processi di produzione e della supply chain alla realizzazione di progetti di successo non solo in Italia ma anche all'estero (Spagna, Serbia, Repubblica Ceca, USA, Messico e altri), dall'apertura della sede di Milano fino al lancio del progetto Tecnest Square per la formazione e la condivisione di conoscenze in ambito supply chain.

Ma i successi non si fermano qui e, nel festeggiare il suo 25° compleanno, la Tecnest guarda al futuro con grandi progetti e innovative soluzioni.

Ma i successi non si fermano qui e, nel festeggiare il suo 25° compleanno, la Tecnest guarda al futuro con grandi progetti e innovative soluzioni.

In quest’ottica l’azienda ha deciso di investire per il 2012 e gli anni a venire sul nuovo progetto Tecnest "Be Agile” che mira a diffondere in tutti i diversi ambiti aziendali (organizzazione aziendale, gestione progetti, sviluppo prodotto, marketing/commerciale) i principi dell’Agile Project Management e dell’Agile Manufacturing, con l’obiettivo di rispondere in modo concreto alle esigenze di flessibilità, leggerezza e rapidità di risposta (“agilità”, appunto) espresse dal mercato attuale, che si trova a operare in un contesto di sempre maggiore imprevedibilità e rapido mutamento.

In questa direzione si colloca non solo un nuovo approccio di gestione dei progetti ma anche lo sviluppo della nuova versione della suite software J-Flex, che verrà rilasciata nel corso del 2012, completamente ripensata con importanti innovazioni in termini di tecnologia e facilità di utilizzo tra cui la compatibilità con i nuovi dispositivi tablet e smartphone.

Il 2012 quindi si prospetta un anno ricco di novità e di successi per un’azienda sempre all’avanguardia: Buon Compleanno Tecnest!

Chiusura estiva uffici Tecnest

Si comunica che, in occasione della pausa estiva, gli uffici Tecnest saranno chiusi dal 15 al 21 agosto 2011 compresi.

A tutti Buone Vacanze!!

.gif)

Introdurre un sistema informativo di Supply Chain Management in azienda: Fattori Critici di Successo

12.04.2012

L’introduzione, l’ampliamento o la sostituzione di un sistema informativo di Supply Chain Management costituiscono un cambiamento importante all’interno di una realtà aziendale, con impatti spesso rilevanti per l’azienda non solo in termini economici ma anche organizzativi.

Pur con l’obiettivo di realizzare un miglioramento nelle performance operative aziendali ed economiche dell’azienda, non è raro che un progetto di questo tipo sia caratterizzato da un insieme di problematiche che, in molti casi, possono portare a ritardi nella realizzazione dello stesso o ad un superamento del budget preventivato.

È importante quindi conoscere i principali Fattori Critici di Successo che permettono di risolvere i possibili ostacoli e poterli gestire con una metodologia di project management adeguata, che tenga conto non solo degli aspetti organizzativi ma anche economici, garantendo un ROI positivo.

I 5 fattori critici per gestire con successo un progetto di implementazione di un sistema informativo di Supply Chain Management

1. Condivisione degli obiettivi strategici

Un primo aspetto critico da considerare, è la valutazione dell’ambito strategico nel quale si colloca l’intervento di implementazione del sistema informativo, identificando e condividendo gli obiettivi che si pone l’aziendale aree e i processi di possibile interesse. In questa fase è molto importante la partecipazione del top management e il coinvolgimento di tutte le risorse umane interne interessate dal progetto. E’ fondamentale che queste comprendano il vantaggio e le opportunità del nuovo strumento nell’ottica di un miglioramento organizzativo aziendale e di un raggiungimento degli obiettivi strategici preposti.

2. Budget e Valutazione preventiva del Ritorno dell’Investimento

L’introduzione di un sistema di Supply Chain Management rappresenta un investimento notevole per un’azienda. Una realistica definizione del budget è quindi un fattore importante per una corretta stima dei costi del progetto e per l’applicazione di un’eventuale strategia di contenimento degli stessi. Allo stesso tempo risulta importante stimare i benefici derivanti dall’adozione del nuovo sistema al fine di calcolare il possibile ritorno sull’investimento effettuato. Il calcolo del ROI in sistemi di Supply Chain Management non è però un’attività semplice, dal momento che l’introduzione di un software di questo tipo spesso produce effetti sulle performance aziendali difficili da identificare, valutare e quantificare in termini economici. E’ quindi importante avvalersi di una metodologia specifica per il calcolo del ROI in sistemi di Supply Chain Management, al fine di poter valutare in modo preventivo i vantaggi e i rischi derivanti dall’introduzione dello stesso.

3. Scelta di un partner affidabile e di un software adeguato alle specifiche esigenze aziendali

È importante definire i criteri di selezione sia del pacchetto software, sia del partner tecnologico a cui affidare il progetto. In particolare è bene valutare il software sotto molteplici aspetti (tecnologico, funzionale, procedurale) in modo che possa rispondere nel modo migliore agli obiettivi di business dell’azienda. A questa valutazione si aggiunge quella del partner implementatore che deve dimostrare una notevole esperienza in progetti simili, conoscenza dei processi di produzione nei diversi settori industriali, oltre alla capacità di suggerire soluzioni innovative e all’utilizzo di uno specifico approccio metodologico nella gestione del progetto.

4. Definizione di un piano operativo di progetto coerente ed efficace

Stabilito il partner tecnologico e la soluzione software da adottare, è necessario definire il team di progetto direttamente coinvolto e redigere il piano operativo delle attività, tenendo conto di aspetti quali:

-

le risorse, gli strumenti ed i tempi necessari per l’implementazione del progetto, nel rispetto dell’impatto organizzativo della soluzione

-

l’adozione di un approccio per processi che identifichi quelli coinvolti dal progetto analizzando il gap tra quelli esistenti (As-Is) e quelli da implementare (To-Be)

-

la necessità di una costante verifica dei risultati per ogni fase di implementazione della soluzione l’interazione con l’organizzazione aziendale e il coinvolgimento degli gli utenti finali al fine di gestire il cambiamento con la massima efficacia ed efficienza.

5. Valutazione delle performance dei processi con specifici KPI

Una volta effettuato il go-live della soluzione è importante condividere i risultati raggiunti dal progetto in relazione agli obiettivi stabiliti inizialmente (attività di benchmarking). In particolare le performance del sistema implementato possono essere valutate efficacemente attraverso il calcolo di specifici KPI (Key Performance Indicator) sui processi. L’analisi delle performance aziendali conseguente all’introduzione della soluzione può essere ulteriormente affinata attraverso lo studio e l’analisi, tramite specifiche mappe causali, dei fattori che influiscono sul raggiungimento di determinati risultati all’interno di specifici processi aziendali.

La metodologia ELSE di Tecnest

Secondo Tecnest l’introduzione di soluzioni software per la gestione della produzione e della supply chain, è un processo che non può essere lasciato all’improvvisazione ma che necessita di competenze specialistiche adeguate. E’ infatti opportuno affidarsi a un partner con competenze adeguate, in grado di gestire il progetto in modo efficace, sino al raggiungimento degli obiettivi attesi e attraverso un preciso approccio metodologico, che non si limiti a un percorso sequenziale nello sviluppo della soluzione, ma abbia una caratterizzazione fortemente strategica e orientata al ritorno dell’investimento.

Per questo motivo Tecnest ha messo a punto una metodologia chiamate ELSE(c) costituita da 4 macrofasi (Explore-Lead-Solve-Evolve) e in grado di gestire sia i diversi step operativi relativi all’implementazione di un progetto di Information Technology, sia di fornire gli strumenti adeguati per il calcolo del valore preventivo (ROI) e consuntivo (Key Performance Indicator e mappe causali) connesso all’adozione della soluzione implementata.

Scopri di più sulla Metodologia ELSE di Tecnest

Veronica Peressotti - Tecnest

.jpg) APICS - The Association for Operations Management, è la maggiore associazione professionale al mondo nel campo del "Operations Management". Con oltre 70.000 soci, definisce e diffonde gli standard per i sistemi gestionali quali 'MRP', 'JIT', 'CIM', 'BPR', 'ERP', 'TOC' 'SCM' 'APS' ecc.

APICS - The Association for Operations Management, è la maggiore associazione professionale al mondo nel campo del "Operations Management". Con oltre 70.000 soci, definisce e diffonde gli standard per i sistemi gestionali quali 'MRP', 'JIT', 'CIM', 'BPR', 'ERP', 'TOC' 'SCM' 'APS' ecc. Un titolo più che azzeccato dal momento che Tecnest, oggi una delle società leader in Italia nell’ambito delle soluzioni di Supply Chain e Operations Management, compie quest’anno 25 anni di attività, con forti prospettive di crescita per il futuro.

Un titolo più che azzeccato dal momento che Tecnest, oggi una delle società leader in Italia nell’ambito delle soluzioni di Supply Chain e Operations Management, compie quest’anno 25 anni di attività, con forti prospettive di crescita per il futuro. Ma i successi non si fermano qui e, nel festeggiare il suo 25° compleanno, la Tecnest guarda al futuro con grandi progetti e innovative soluzioni.

Ma i successi non si fermano qui e, nel festeggiare il suo 25° compleanno, la Tecnest guarda al futuro con grandi progetti e innovative soluzioni..gif)