Intervista a Nord Laser: un progetto di intelligenza industriale con APS, MES e BI

Una produzione – quella della metalmeccanica Nord Laser – con importanti complessità. L’azienda infatti ha gestito nel tempo oltre un milione e mezzo di varianti, che hanno richiesto informatizzazione ed automazione dei processi per garantire all’azienda il grado di efficienza ed alti standard di livello di servizio al cliente finale.

Un progetto quasi ventennale che è cresciuto nel tempo fino a diventare cuore informatico pulsante di una produzione da quasi 30 mila ordini di produzione l’anno.

È così che la collaborazione tra Nord Laser Srl, azienda friulana leader nella lavorazione dei metalli ad alta tecnologia – che ad oggi conta 130 collaboratori ed oltre 20 milioni di euro di fatturato – e la friulana Tecnest, da 36 anni specializzata in soluzioni informatiche per il comparto manifatturiero, è nata e cresciuta raccogliendo importanti risultati.

“Un progetto che – come racconta il Presidente di Nord Laser Marco Bovolini – prende vita nel 2004 con l’obiettivo di introdurre un sistema di gestione multi-azienda, quando ancora la nostra realtà era splittata in cinque diverse identità, oggi tutte convogliate all’interno di Nord Laser. Il focus allora – prosegue Bovolini – era quello di riuscire a far comunicare tra di loro le aziende riunendole sotto un'unica centrale di comando. Dal MES ufficio alla postazione di Smart Factory Console in fabbrica, in un anno il progetto è diventato pienamente operativo nei reparti”.

“Abbiamo quindi cominciato proprio dalla produzione con l’obiettivo di poter agire strategicamente implementando la nostra capacità di controllo sugli stabilimenti e le loro attività”.

Poi nel 2016 un nuovo step del progetto ha preso vita. Parola chiave: semplificazione.

“Flex è cresciuto e si è evoluto insieme a noi", prosegue Bovolini. "La produzione, nel 2016, diventa da multi-azienda a mono-azienda e, con l’introduzione di un progetto di Lean Manufacturing, che guardava ad una ridefinizione dei processi informativi aziendali, abbiamo fatto un ulteriore passo avanti. La pianificazione della produzione (dal Demand Fullfillment fino alla sequenziazione) ha assunto un ruolo di fondamentale importanza. Automatizzare questo processo ha significato non solo supportare l’azienda in questa fase e lavorare – appunto – in maniera “lean” - ma anche eliminare definitivamente l’utilizzo di supporti individuali come excel ed in generale adottare una politica di “zero waste” sull’utilizzo dei materiali cartacei. Oggi siamo prossimi alla dematerializzazione completa”.

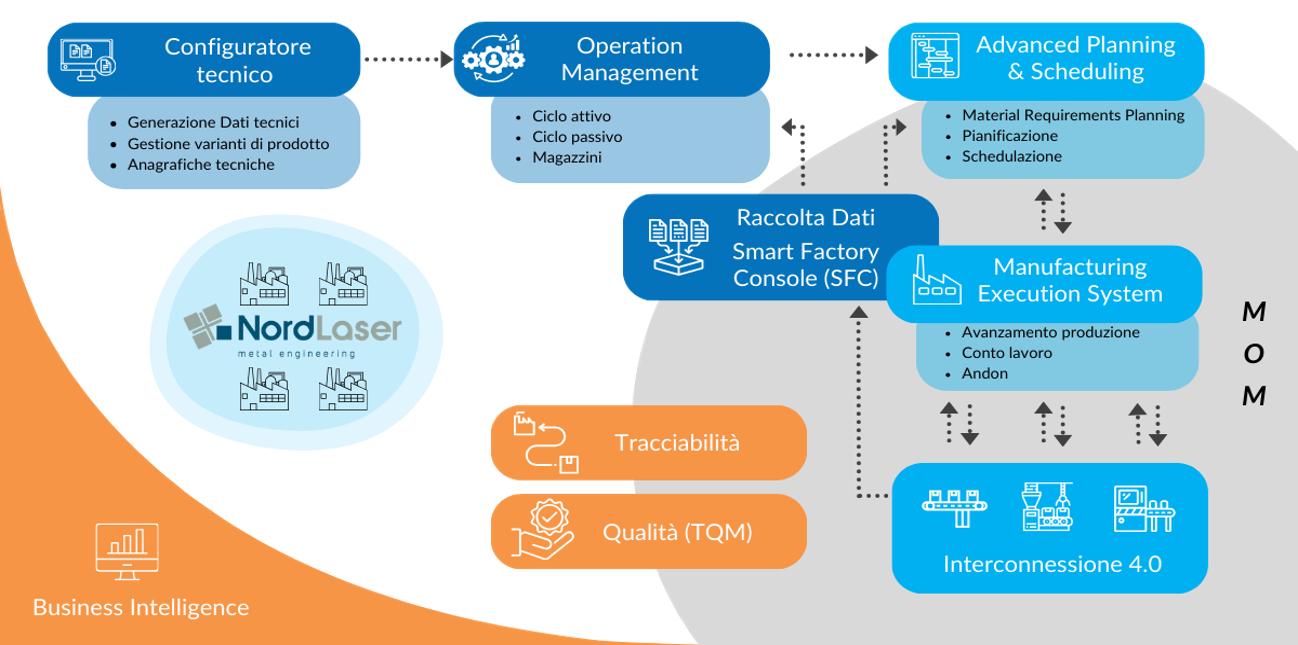

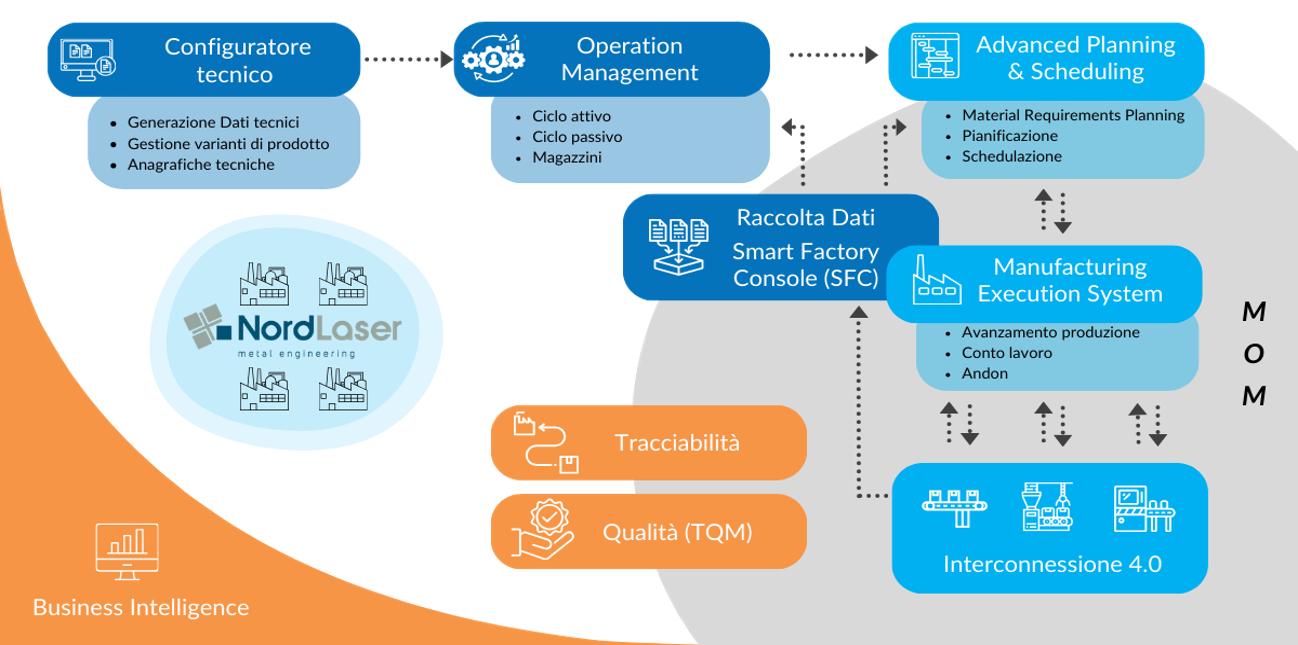

“L’interconnessione delle macchine in chiave Industry 4.0 ci ha consentito poi di raccogliere una mole di dati ancora maggiore e di centralizzare anche questa all’interno di Flex che ad oggi, anche grazie all’implementazione della soluzione di Business Intelligence di Tecnest, è diventato il sistema informativo “principe” della nostra intera produzione su quattro stabilimenti”.

“Con la BI ci garantiamo una visualizzazione ottimizzata e coerente dei dati di ciclo attivo, ciclo passivo e produzione all’interno della suite Microsoft 365 in maniera agile e reattiva attraverso intuitive viste”.

Avere un software unico e completo per tutta la produzione ha significato per Nord Laser Srl permettere ai dati di “fluire” in maniera lineare e strutturata riuscendo a dominare importanti complessità di gestione all’interno di un solo strumento, permettendo al progetto di portare organizzazione su tutti i livelli aziendali.

“Cosa vedo nel futuro? Sistemi AI applicati all’ambito schedulazione e pianificazione. L’AI potrebbe essere la chiave per automatizzare i processi che oggi appoggiano su “schemi” (come l’APS – Advanced Planning & Scheduling) riuscendo a lavorare ed elaborare anche altre situazioni esterne ai set di euristiche impostate nell’applicativo con il risultato di una soluzione o di un piano ancora più avanzato.