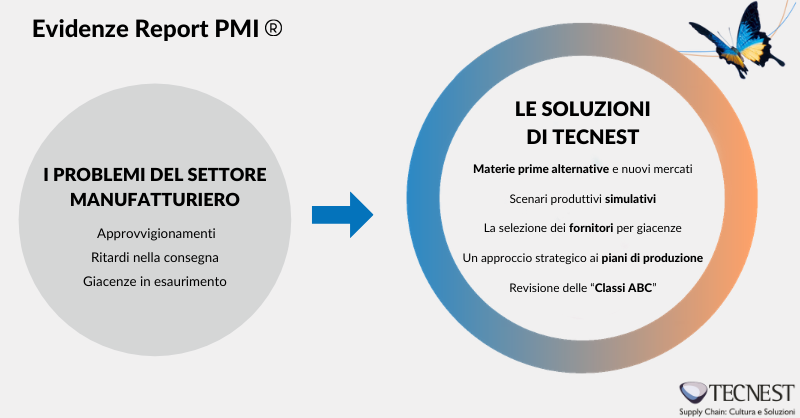

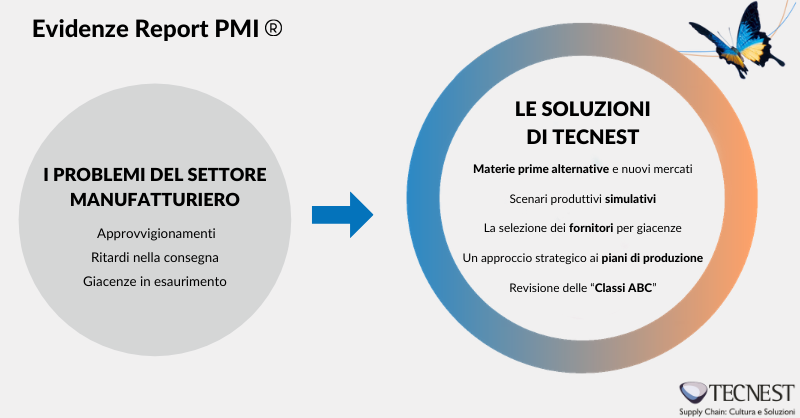

Report PMI® - Forte ripresa del manifatturiero, ma si combatte contro difficoltà negli approvvigionamenti e ritardi. La soluzione è nel sistema di programmazione della produzione

Il report realizzato da IHS Markit, grazie al contributo di oltre 600 aziende manifatturiere italiane, mostra una crescita record della domanda per il manifatturiero ed allo stesso tempo rende evidenti alcune criticità legate all’aumento del costo della materia prime ed alla difficoltà del suo reperimento e trasporto.

Un momento di cauta positività. Potremmo descrivere così l’andamento del comparto manifatturiero italiano secondo i dati raccolti da IHS Markit all’interno del suo report mensile, condotto su oltre 600 aziende manifatturiere italiane.

C’è aria di ripresa quindi, stando ai dati e il comparto torna a respirare, ma con riserva.

La ripresa

Complice anche l’andamento positivo della campagna vaccinale e l’allentamento delle restrizioni in diversi paesi, sono molti i settori che stanno ripartendo a velocità ben superiore rispetto alle aspettative, ma che allo stesso tempo stanno facendo i conti con mercati mutati e svariate difficoltà logistiche.

Tuttavia, in particolare durante il mese di maggio, periodo al quale fa riferimento il report, la crescita della produzione ha continuato a risultare tra la più alte della storia dell’indagine

Perché?

-

Aumento esponenziale di nuovi ordini

-

Maggior richiesta di esportazione

-

Aumento del livello occupazionale (in corrispondenza del periodo pre-estivo dove il comparto da sempre registra aumenti di personale, ma solo di tipo stagionale)

Le criticità

Non sempre la crescita, se non supportata da adeguate condizioni endogene ed esogene, risulta un momento di successo per le aziende manifatturiere.

L’improvviso incremento delle vendite ha aggiunto ulteriori pressioni sulla capacità produttiva ed organizzativa evidenziando importanti problemi in merito a:

-

Approvvigionamenti. La difficoltà nel reperire la materia prima è legata a doppio nodo a diversi fattori. Da un lato l’aumento dei prezzi di metallo e petrolio che stanno mettendo in seria crisi i comparti (dal metalmeccanico, alla plastica, all’elettronica), mentre dall’altro la difficoltà a reperire il materiale in tempi utili per la produzione. Non da meno, il problema legato ai trasporti via acqua e via terra delle materie prime acquistate.

-

Ritardi nella consegna. La pressione sulla catena di fornitura ha generato quindi l’impossibilità di produrre nei tempi prefissati creando ritardi nella consegna del prodotto finito, congestionando la produzione e non rispondendo adeguatamente alla domanda di mercato.

-

Giacenze in esaurimento. A maggio, anche le giacenze dei prodotti finiti hanno riportato una contrazione. Le aziende, per far fronte alla crescente domanda e alla difficoltà negli approvvigionamenti si sono viste obbligate a dar fondo alle giacenze di magazzino per poter rispondere alle richieste. Scorte che ora stanno esaurendosi senza la possibilità di poter essere rifornite.

Risulta quindi necessario per il comparto adottare soluzioni intelligenti e rapide per uscire dall’empasse riorganizzando al meglio i propri processi.

L’approccio Tecnest

Da 34 anni Tecnest risponde alle problematiche produttive grazie ad un approccio fortemente orientato al risultato, alla cultura, alle soluzioni ed al modello organizzativo

Soluzioni che da sempre, per i clienti Tecnest, rappresentano un punto di forza e competitività, ma che mai come in questo momento si sono rivelate essenziali per rispondere agli eventi improvvisi. Se il mondo cambia, il mercato cambia. E cambia soprattutto il modello organizzativo, e le aziende devono essere pronte a rispondere

Come è dunque possibile ovviare ai problemi di approvvigionamento e ritardo nella consegna?

Con un sistema evoluto per la programmazione della produzione si può agire sugli approvvigionamenti, a monte della Supply chain. Grazie quindi alla capacità di riorganizzare processi ed approcci unita all’efficienza del software Flex-APS, è possibile trasformare le politiche della Supply Chain rendendole un momento strategico per la produzione.

Materie prime alternative e nuovi mercati

Grazie al software è possibile ricercare la disponibilità di materie prime e semilavorati su aree alternative, per essere in grado quindi di avere visibilità su tempi e costi di consegna e fare la scelta più opportuna. Diventa quindi possibile indirizzare l’acquisto verso mercati che sono ancora in grado di rispondere alla domanda con scorte sufficienti e prezzi lineari.

Scenari produttivi simulativi

La visibilità su costi e tempistiche di consegna permette poi, grazie a FLEX, un’elaborazione accurata di diversi scenari produttivi tra i quali poter scegliere il più adeguato alle proprie necessità. È possibile inoltre elaborare scenari alternativi anche in modalità “multi-stabilimento” trovando il match ideale sul dove acquistare e sul dove produrre.

La selezione dei fornitori per giacenze

La selezione dei fornitori può essere fatta anche in funzione delle giacenze disponibili. Per materiale di difficile reperibilità è possibile ricercare un fornitore dal quale acquistare grossi quantitativi in modo da creare scorta di magazzino (con politiche diverse da quelle abituali, giustificate dal momento contingente) ed essere sempre in grado di rispondere alla domanda senza necessità di dover adeguare tempi e prezzi.

Un approccio strategico ai piani di produzione

Uno dei problemi che maggiormente investono ora il comparto è la difficoltà nel reperire vettori che garantiscano consegne su lunghe tratte. E’ possibile quindi affrontare il problema scegliendo un piano con grosse quantità di consegna, ma frazionate in consegne più piccole e ravvicinate nel tempo. Tale sistema, inoltre, permette di scomporre un piano complesso in piani più piccoli e agili ottenendo consegne sequenziate e rispondendo alla richiesta del mercato massimizzando il risultato. Diventa possibile quindi gestire la supply chain in modo più evoluto rivedendo la catena di approvvigionamento ed evitando di dipendere da fornitori troppo lontani o poco affidabili.

Revisione delle “Classi ABC”

A fronte delle difficoltà produttive e dei ritardi, un ulteriore approccio può essere dato da una revisione delle classi ABC dei clienti/fornitori

Lavorando in ottica previsionale con approccio strategico, diventa semplice anche organizzare i piani di produzione selezionando le tipologie di clienti e di mercati di maggior interesse permettendo di conferire quindi priorità diverse.