Ompar Srl: una produzione sfavillante con J-Flex

Ompar Srl, azienda specializzata nella produzione di macchinari per l’industria orafa ha scelto Tecnest e J-Flex per un nuovo progetto di Advanced Planning & Scheduling e MES.

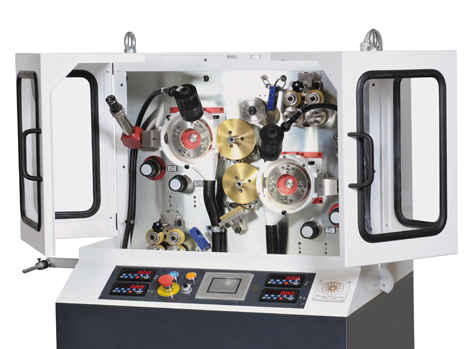

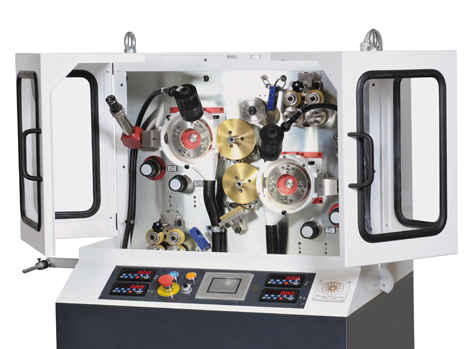

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

Nell'ambito di un progetto di ottimizzazione dei processi aziendali, la direzione di Ompar ha scelto le soluzioni J-Flex APS e MES con l'obiettivo di supportare la presa di decisione e far fronte alle quotidiane perturbazioni produttive attraverso l'elaborazione di piani alternativi, aumentare la saturazione delle risorse e l'efficienza, migliorare il livello di servizio cliente e l’affidabilità delle consegne, aumentare la qualità delle informazioni e dei dati disponibili attraverso una consuntivazione in tempo reale, garantire la marginalità di prodotto tramite un calcolo corretto dei costi di produzione a preventivo e consuntivo e, infine, aumentare la precisione degli indicatori prestazionali e del sistema di reporting aziendale.

L’innovazione dentro l’espresso del bar: il caso CMA Macchine per Caffè

06.05.2016 Comunicato stampa

Chiedere un caffè al bar è uno dei gesti più comuni della vita quotidiana, ma poco si sa dell’innovazione e dei processi che stanno dietro alla tazzina di espresso servita al bancone.

Se ne è parlato durante l’ultimo Global Logistics & Supply Chain Summit che si è svolto a Bologna, grazie a Tecnest, azienda di Udine specializzata in soluzioni di supply chain management, che ha presentato la case history di CMA Macchine per Caffè, azienda di Treviso fiore all’occhiello del made in Italy che, con i marchi Astoria e Wega, produce e commercializza in tutto il mondo tra le migliori macchine da caffè professionali.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

Dal 2007 le macchine per caffè Astoria e Wega sono prodotte nello stabilimento di Susegana (Treviso) che si sviluppa su un’area totale di 40mila metri quadrati con una superficie coperta di 20.000 metri quadrati e arriva a coprire una produzione potenziale di 70mila macchine l’anno.

Per mantenere il vantaggio competitivo e continuare a migliorarsi, l’azienda da sempre investe in tecnologia e innovazione: nel 2007 in particolare è stata fatta una revisione degli impianti produttivi in ottica Lean Manufacturing. «Abbiamo rivisto la struttura delle linee di assemblaggio, la posizione dei magazzini materia prima e prodotto finito. In questo periodo è iniziata anche la collaborazione con Tecnest, con l’obiettivo di ottimizzare e informatizzare i processi produttivi» ha spiegato Gaio.

La produzione CMA.

Il processo produttivo di CMA Macchine per Caffè prevede da un lato la produzione dei componenti (reparto stampaggio) e dall’altro l’assemblaggio del prodotto finito sulla base dell’ordine cliente (reparto montaggio). La logica di produzione è prevalentemente Assembly To Order (assemblaggio dei componenti su commessa). «Il contesto produttivo è caratterizzato dall’elevata variabilità delle richieste e delle priorità in produzione, da lotti medio-piccoli, da numerose varianti e personalizzazioni di prodotto – ha detto Fabrizio Taboga, che si occupa di consulenza e gestione progetti di supply chain management in Tecnest -. L’azienda è inoltre sottoposta a normative che richiedono specifici collaudi, controlli qualitativi e la tracciabilità dei componenti critici. Sono infine presenti dei vincoli dati dal numero finito di attrezzi per le macchine di stampaggio e dalla complessità dei setup delle stesse».

Dalla schedulazione della produzione alla tracciabilità di prodotto e processo

Per rispondere alle esigenze di CMA Macchine per Caffè, Tecnest ha implementato un sistema integrato di schedulazione e gestione della produzione che tenesse conto delle criticità e dei vincoli del contesto. «Il progetto ha visto l’introduzione delle soluzioni: J-Flex APS (Advanced Planning & Scheduling) per la schedulazione della produzione e J-Flex MES (Manufacturing Execution System) per la raccolta dati in tempo reale calcolando tempi effettivi, rese e produttività, la tracciabilità, il monitoraggio in tempo reale del piano di produzione e delle risorse coinvolte e l’analisi delle performance in produzione» ha spiegato Taboga.

«Oggi gestiamo in modo più rapido l’ordine cliente, sincronizzando le spedizioni tra prodotto finito, ricambi e accessori, con un aumento complessivo della produttività – ha detto Gaio -. Un altro vantaggio che abbiamo avuto riguarda la puntualità delle consegne e il servizio al cliente: le date di consegna sono più affidabili, abbiamo ridotto i materiali mancanti e il lead-time di produzione, anche grazie al software J-Flex, è diminuito da quattro a tre settimane. Oggi abbiamo una completa visibilità sulla produttività dei reparti, maggiore rapidità di controllo e di risposta in linea, maggiore correttezza dei dati e una tracciabilità completa del processo produttivo. In generale sono migliorate le performance produttive, eliminando gli sprechi e quindi riducendo i costi, in un’ottica di miglioramento continuo. Siamo in grado di dare risposte sempre più rapide e affidabili in un settore molto competitivo».

Il Case History completo e le SLIDE della presentazione di Fabrizio Taboga e Maurizio Gaio sono disponibili e scaricabili dall'AREA DOWNLOAD

8.4.2016 MARK UP: http://www.mark-up.it/la-tecnologia-nelle-tazzine-da-caffe-il-caso-cma-macchine-per-caffe/

4.5.2016 BTOBORESETTE http://www.btboresette.com/innovazione-caffe-cma-ottimizza-la-friulana-tecnest/

4.5.2016 IMPRESAMIA http://www.impresamia.com/innovazione-dentro-lespresso-del-bar-il-caso-cma-macchine-per-caffe/

4.5.2016: METEOWEB.IT http://www.meteoweb.eu/2016/05/linnovazione-dentro-lespresso-del-bar-caso-cma-macchine-caffe/681248/

5.5.2016: ITIS magazine http://www.itismagazine.it/news/11067/cma-macchine-per-caffe-innovazione-e-tecnologia/

5.5.2016: LA TRIBUNA DI TREVISO link

6.5.2016: LOGISTICAEFFICIENTE.IT http://www.logisticaefficiente.it/comunicati-stampa/innovazione-dentro-espresso-bar-cma-macchine-per-caffe.html

Agile Manufacturing e Pianificazione della Produzione

28.01.2016

Agile Manufacturing e Fabbrica 4.0

Il termine Agile manufacturing identifica quell’insieme di processi e strumenti attraverso i quali un’impresa manifatturiera può rispondere rapidamente ed efficacemente ai cambiamenti dettati dalle esigenze del mercato e dei clientI, mantenendo nel contempo la massima qualità e il controllo dei costi.

Il modello di gestione della produzione basato sui principi dell’Agile si focalizza sulla flessibilità e sulla rapidità di risposta al mercato, ed è spesso adottato da aziende il cui prodotto ha un ciclo di vita breve (es. elettronica) o domanda molto variabile.

La metodologia dell’Agile manufacturing è considerata un’evoluzione della Lean Manufacturing, ma la differenza chiave tra i due approcci è la stessa che intercorre tra una persona snella (lean) e una persona atletica (agile).

Agilità significa usare le conoscenze commerciali e l’organizzazione della Supply Chain per sfruttare le opportunità di business in un mercato dalla domanda altamente variabile. Snellezza significa, invece, sviluppare un’attitudine all’eliminazione degli sprechi, sia di denaro che di tempo, orientata alla creazione di una efficiente schedulazione delle attività.

Strategie di "postponement"

Lo scopo delle Supply Chain agili è quello di portare il punto di disaccoppiamento il più possibile vicino ai prodotti semilavorati che attendono solamente l’assemblaggio finale e la distribuzione. Questo concetto viene chiamato “postponement” ed è un principio essenziale per ottenere l’agilità. Esso è basato sull’idea di progettare i prodotti usando piattaforme comuni, componenti o moduli grazie ai quali la personalizzazione avviene solo durante l’assemblaggio finale, quando le richieste del cliente sono note.

I vantaggi di questa strategia sono molteplici:

-

Si ha una forte riduzione dei magazzini di prodotti finiti

-

I sottoassiemi possono essere combinati in modi diversi consentendo una notevole profondità della gamma di prodotto.

-

Le previsioni sono più semplici a livello di sottoassieme che a livello di prodotto finito. Quest’ultimo punto è fondamentale nell’attuale mercato globale dove le previsioni sui volumi locali sono ovviamente meno accurate di quelle complessive. Inoltre, la capacità di personalizzare i prodotti localmente si traduce in un elevato livello di varietà di prodotto ad un basso costo consentendo l’adozione di strategie di “mass-customization”.

Nell'adozione di una strategia di Agile Manufacturing, il ruolo della tecnologia diventa fondamentale per favorire collaborazione, agilità e connettività estesa a tutta la supply chain.

Lo sa bene la Germania che, fin dal 2011, è uno dei Paesi più attivi sul fronte dell'agile manufacturing anche grazie ad importanti investimenti pubblici e ad un piano mirato di sviluppo verso la quarta rivoluzione industriale. Prototipazioni rapide in fase di disegno e per prove funzionali, sistemi di simulazione dei processi produttivi per ottimizzare o evitare investimenti, robot che interagiscono con l’operatore, riprogrammazione della produzione gestita da software in cloud che analizzano i dati generati da una moltitudine di sensori, sono tutti elementi che permetteranno a realtà industriali che hanno nella solidità del processo e nella standardizzazione spinta il loro fattore competitivo, di flessibilizzare il loro approccio, ritardando per esempio il congelamento della configurazione di prodotto.

Il ruolo dei sistemi informativi per la pianificazione della produzione

La crescente complessità della supply chain, sia in termini di attori coinvolti, sia di flussi informativi e di materiali, unita all'incertezza e variabilità della domanda e della fornitura, rende sempre più difficile formulare un piano di produzione che ottimizzi l’utilizzo delle risorse per massimizzare il livello di servizio ai clienti in termini di rapidità, flessibilità e rispetto delle date di consegna.

Nell'ambito dell'attività di pianificazione dei processi di produzione rivestono da tempo un ruolo importante i sistemi informativi di Advanced Planning & Scheduling. Si tratta di pacchetti software cosiddetti "dipartimentali", che si interfacciano con l'ERP aziendale e che, attraverso algoritmi evoluti, hanno l'obiettivo di elaborare piani di produzione anche in contesti piuttosto complessi, fornendo un importante supporto alle decisioni.

Qual è il ruolo di questi sistemi nel contesto dell'agile manufacturing?

Quali approcci e funzionalità possono meglio adattarsi alle esigenze di una fabbrica più agile?

Ne abbiamo identificati 4:

1. Simulazioni real-time

Si tratta di funzionalità simulativo-interattive per la pianificazione della produzione che permettono di operare un confronto tra scenari, utile per prendere le decisioni sul piano di produzione in modo più efficace ed efficiente. Ancor più utile in termini di decision making è l'analisi contestuale dell'impatto di un determinato scenario di produzione su specifici indicatori di performance (KPI) quali ad esempio la saturazione delle risorse, il numero di ordini di produzione in ritardo, il tempo totale di lavorazione ecc.

2. Plan-while-Executing ("pianifica mentre fai")

E' un paradigma di riferimento per rispondere in tempo reale al continuo e improvviso mutare delle condizioni operative in produzione. Applicato alle soluzioni software in ambito operations, si concretizza in soluzioni APS e MES sincronizzate in real-time sulla stessa piattaforma applicativa. In questo modo ogni scelta di programmazione può divenire subito esecutiva in reparto e, viceversa, ogni evento operativo comporta un immediato riflesso sul piano di produzione.

3. Collaborative Manufacturing

Si basa sul concetto di mettere in relazione e dialogo proattivo le diverse aree aziendali coinvolte dai processi di produzione e logistici attraverso una piattaforma collaborativo-transazionale. Ogni volta che un utente esegue un’azione o si realizza un determinato evento, il sistema invia una notifica o alert alla diverse funzioni aziendali coinvolte nei processi operations al fine di operare la migliore azione correttiva possibile.

4. Role-based approach

Nelle organizzazioni complesse, per cercare digestire efficacemente ed efficientemente il flusso di informazioni in funzione degli obiettivi aziendali, è importante in primo luogo di identificare i diversi ruoli aziendali e fare in modo di fornire a ciascuno le informazioni necessarie per il proprio operato. Sulla base di questo paradigma il sistema, pur mantenendo la visione dei processi aziendali e dell’organizzazione nel suo complesso, presenta in modo proattivo i dati e le informazioni a disposizione di ciascun utente filtrandoli attraverso “gli occhi” di una persona con un specifico ruolo e specifiche responsabilità.

Veronica Peressotti - Tecnest

Scopri le funzionalità simulativo-collaborative di Advanced Planning & Scheduling della suite software J-Flex 4.U

Scopri le funzionalità simulativo-collaborative di Advanced Planning & Scheduling della suite software J-Flex 4.U

Se vuoi saperne di più sull’offerta di software e servizi di Tecnest, compila il form per un preventivo self-service.

Ti.Bel (Gruppo Calzedonia): Date di consegna più precise e Produttività migliorata del 8% con la schedulazione real-time

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel rappresenta un anello fondamentale della Supply Chain di Calzedonia, che deve sottostare a date di consegna ben precise e tassative e, allo stesso tempo, deve garantire una flessibilità adeguata a poter gestire tempestivamente anche gli ordinativi flashtipici dei campionari "pronto-moda".

Le attività svolte da Ti.Bel si sintetizzano in tre processi principali:

• Tintura

• Finissaggio

• Controllo qualità (specole)

Il processo di produzione di Ti.Bel presenta una distinta base molto piatta, con vincoli dati solo dalla disponibilità del materiale tessile greggio.

Il centro di lavoro critico è rappresentato dalle macchine di tintura che vanno saturate il più possibile.

La vera criticità di Ti.Bel è quindi rappresentata dal processo di pianificazione e schedulazione di tutte le attività necessarie a soddisfare gli impegni commerciali stabiliti, garantendo il rispetto delle regole di ottimizzazione e di salvaguardia qualitativa del processo.

Obiettivi

Sulla base del contesto descritto, il management diTi.Bel aveva l’esigenza di dotarsi di uno strumento di pianificazione e schedulazione che permettesse di rigenerare il piano di produzione in tempo reale, tenendo conto dell'effettiva lottizzazione di tessuto a magazzino e dell'effettiva disponibilità delle macchine di produzione.

Vi era inoltre l’esigenza di migliorare il processo di datazione aumentando sia la precisione delle date di consegna, sia la tempestività con la quale la data viene confermata, verificare la coerenza tra materiali disponibili e piano schedulato e favorire l’elaborazione di piani alternativi per la presa di decisione.

Il sistema doveva inoltre ottimizzare l’utilizzo delle macchine di tintura aumentandone la saturazione e operare una generazione automatica delle operazioni batch di tintura.

Per quanto riguarda la gestione della produzione, vi era la necessità di gestire le operazioni di avanzamento e monitoraggio delle attività in fabbrica, garantendo la completa tracciabilità e rintracciabilità in produzione, e di gestire i controlli qualità con l’obiettivo di migliorare la produttività globale di Ti.Bel in termini di O.E.E.

Scarica e leggi il case history completo dall'area download

Aristoncavi Spa sceglie il MES di J-Flex

L'azienda leader nella produzione di cavi elettrici con isolamento in gomma, in bassa e media tensione, ha scelto di estendere la soluzione J-Flex APS già in uso per la pianificazione e schedulazione della produzione, alla soluzione J-Flex MES per la gestione dei processi di controllo, avanzamento e raccolta dati in fabbrica.

L'azienda leader nella produzione di cavi elettrici con isolamento in gomma, in bassa e media tensione, ha scelto di estendere la soluzione J-Flex APS già in uso per la pianificazione e schedulazione della produzione, alla soluzione J-Flex MES per la gestione dei processi di controllo, avanzamento e raccolta dati in fabbrica.

Una scelta che conferma il rapporto di collaborazione che già da anni intercorre tra Tecnest e l'azienda di Brendola (VI), nell'ottica di una partnership strategica consolidata.

Fondata nel 1958 con uno stabilimento di 1.600 mq, Aristoncavi è oggi uno dei principali produttori di cavi elettrici isolati in gomma, elastomeri sintetici reticolati, mescole speciali e PVC. Negli anni si è sviluppata fino agli attuali 35.000 mq, a seguito di una recente espansione e riallocazione di reparti produttivi e magazzini, suddivisi nelle due aree produttive, dei conduttori e dei cavi elettrici, per diverse tipologie di applicazione.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

L'azienda con sede ad Arcugnano (VI), dal 1964 si distingue sul mercato per l’alta competenza riguardo ai processi produttivi, la conoscenza dei materiali utilizzati ed il livello di eccellenza qualitativa, in particolar modo nella produzione di diamantatrici per il settore dell’oreficeria e della moda.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

«CMA Macchine per Caffè è uno dei più importanti produttori di macchine professionali per caffè espresso nel mondo e certamente uno dei più dinamici» ha spiegato Maurizio Gaio, responsabile dei sistemi informativi di CMA Macchine per Caffè che comprende i marchi Astoria (dal 1969) e Wega (dal 1985), sinonimi di qualità eccellente e servizio ai massimi livelli.

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

Ti.Bel è la società del Gruppo Calzedonia che si occupa della tintura e finissaggio dei tessuti a maglia (circa 15 tonnellate di tessuto al giorno).

L'azienda leader nella produzione di cavi elettrici con isolamento in gomma, in bassa e media tensione, ha scelto di estendere la soluzione J-Flex APS già in uso per la pianificazione e schedulazione della produzione, alla soluzione J-Flex MES per la gestione dei processi di controllo, avanzamento e raccolta dati in fabbrica.

L'azienda leader nella produzione di cavi elettrici con isolamento in gomma, in bassa e media tensione, ha scelto di estendere la soluzione J-Flex APS già in uso per la pianificazione e schedulazione della produzione, alla soluzione J-Flex MES per la gestione dei processi di controllo, avanzamento e raccolta dati in fabbrica.